Ogledi:0 Avtor:Mark Čas objave: 2025-12-16 Izvor:Spletna stran

Sodobne zasnove PCBA vedno bolj vključujejo komponente s spodnjim zaključkom, kot so ohišja BGA, QFN in LGA, kjer so spajkalni spoji popolnoma skriti pod ohišjem naprave. Ti skriti spoji predstavljajo veliko tveganje za zanesljivost, ker tradicionalne metode optičnega pregleda ne morejo prodreti v paket.

Rentgenski pregled za PCBA postane v teh primerih bistven, saj razkrije notranje spajkalne strukture, ki jih AOI preprosto ne vidi. Brez rentgenskega preverjanja lahko plošče uspešno opravijo končno testiranje, vendar na terenu prezgodaj odpovejo zaradi praznin, nenamočenosti ali premostitve, ki niso bile nikoli zaznane.

Ta premik je povzročil, da samo AOI ne zadostuje za aplikacije z visoko zanesljivostjo, zaradi česar so proizvajalci prisiljeni sprejeti večplastne strategije pregledovanja, ki združujejo obe tehnologiji.

Sistemi AOI so običajno nameščeni takoj po reflow spajkanju v linijah SMT velike količine. Uporabljajo kamere visoke ločljivosti in več kotnih LED svetlobnih virov za zajemanje podrobnih slik površine plošče v nekaj sekundah.

Programska oprema nato te slike primerja z zlato referenčno ploščo ali programiranimi parametri, da označi vidne napake. Pogoste zaznave vključujejo neporavnanost komponent, nagrobne spomenike, premalo ali odvečno spajkanje na izpostavljenih spojih in manjkajoče dele. Ker AOI deluje inline s hitrostjo linije, omogoča 100 % pregled brez upočasnitve proizvodnje.

Na primer, sistemi, kot je I.CT-AI5146, lahko obdelujejo plošče s hitrostjo, ki presega 100 cm² na sekundo, medtem ko ohranja submikronsko ločljivost površinskih elementov. Zaradi tega je AOI nepogrešljiv za hitre povratne informacije in takojšnjo predelavo očitnih težav.

Prehod s svinčenih komponent na pakete s področnimi nizi se je začel pospeševati okoli leta 2010 in zdaj prevladuje v zasnovah z visoko gostoto. Samo paketi BGA predstavljajo več kot 60 % logičnih naprav v potrošniški elektroniki in skoraj 90 % v avtomobilskih modulih.

V teh ohišjih so vse električne povezave oblikovane pod ohišjem komponente prek niza spajkalnih kroglic ali podlag. Ko so ponovno oblikovani, so ti spoji popolnoma zakriti s samim paketom, brez zunanjega zaobljenja ali vidnega meniskusa.

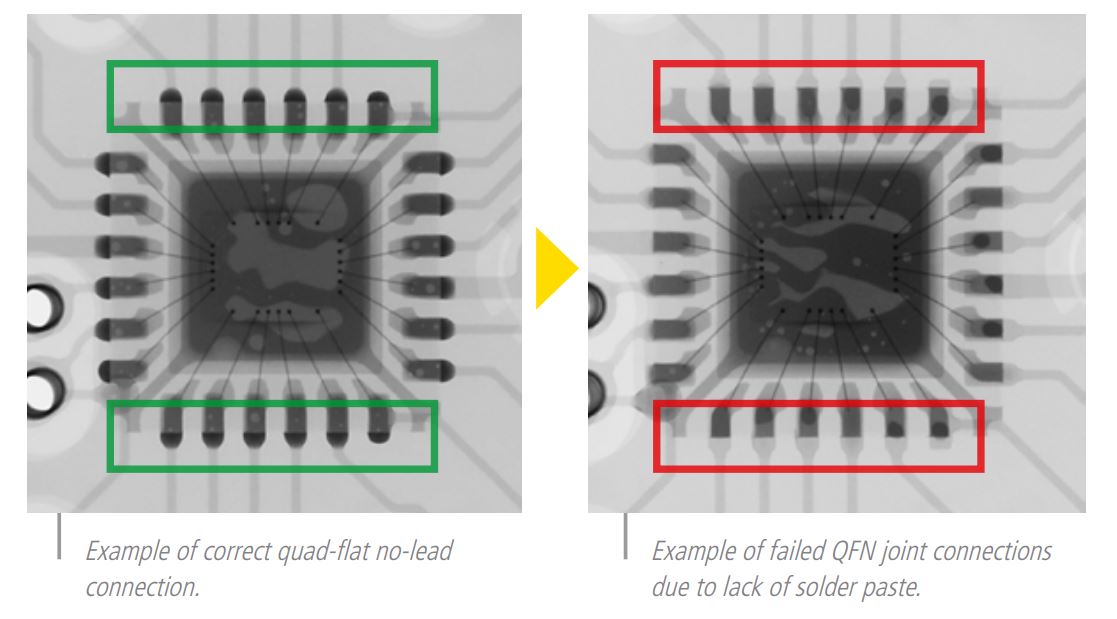

Naprave QFN in LGA predstavljajo podobne izzive z velikimi centralnimi toplotnimi blazinicami, ki skrivajo morebitne kratke stike ali nezadostno spajkanje. Ko se gostota plošč poveča in koraki komponent padejo pod 0,4 mm, delež skritih spojev še naprej narašča.

Ta arhitekturni premik pomeni, da je vse večji odstotek kritičnih povezav neviden za kateri koli optični sistem, ne glede na ločljivost ali kot osvetlitve.

Številne tovarne poročajo o izkoristkih prvega prehoda AOI nad 99 %, kar med procesnimi inženirji ustvarja lažen občutek varnosti. Sistem označi samo tisto, kar vidi, tako da plošče s popolnim videzom površine rutinsko opravijo pregled.

Vendar pa notranje napake, kot so praznine, ki presegajo 25 %, ali ločitev glave od blazine ostanejo neodkrite. Podatki s terena dobaviteljev avtomobilske industrije kažejo, da do 40 % povratnih informacij brez odkritja napak sledi skritim težavam s spajkanjem, ki jih je AOI v celoti spregledal.

Toplotno kroženje, vibracije in kroženje moči v resnični uporabi sčasoma razkrijejo te latentne napake kot občasno odpiranje ali povečan upor. Visoke stopnje prehodnosti AOI torej odražajo kakovost površine, ne celovitosti sklepa.

Zanašanje samo na AOI za končno izdajo je vedno bolj priznano kot neustrezno za aplikacije, kjer so napake polja na ravni ppm nesprejemljive.

Industrijske študije IPC in iNEMI dosledno uvrščajo skrite napake pri spajkanju med prve tri glavne vzroke za okvare polja v sodobni elektroniki. Praznine v spojih BGA zmanjšajo toplotno disipacijo in ustvarijo koncentratorje napetosti, ki sprožijo razpoke pod temperaturnim ciklom.

Okvare glave v blazini, ki jih povzroči zvijanje komponente ali plošče med reflowom, povzročijo mehansko šibke vmesnike, ki se ločijo mesece kasneje. Premalo zapolnjeni most pod termičnimi blazinicami QFN povzroči takojšnje ali zakasnjene kratke stike, ki jih AOI nikoli ne opazi.

V sektorjih z visoko zanesljivostjo, kot so avtomobilski ( AEC-Q100 ) in medicinski pripomočki, te nevidne napake prevladujejo v garancijskih zahtevkih. Stroški ene napake na terenu pogosto presežejo na tisoče dolarjev odpoklica in škode za ugled.

Ker se kompleksnost komponent povečuje, odstotek napak, ki so strukturno skrite, še naprej narašča, zaradi česar je dodatni rentgenski pregled praktična potreba in ne razkošje.

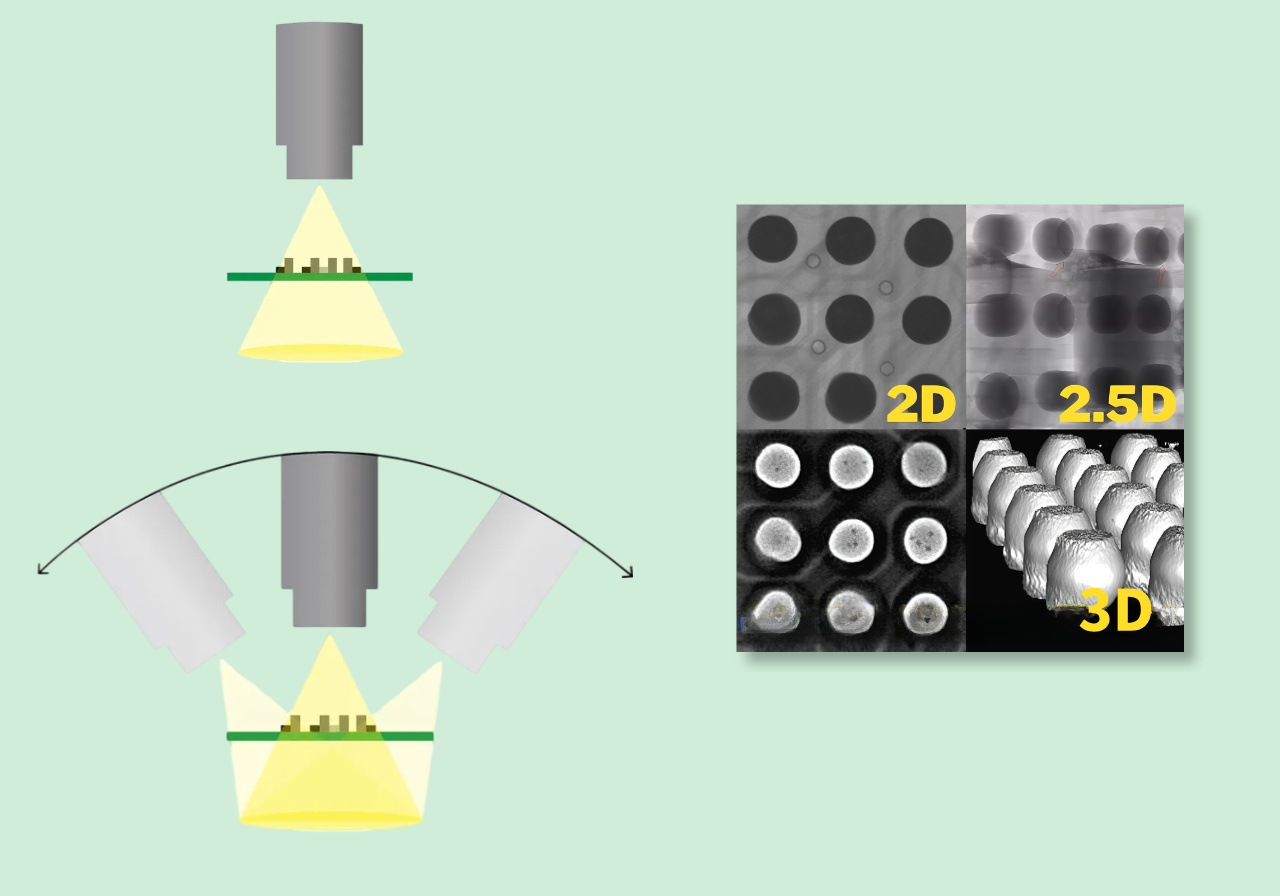

Sistemi AOI se zanašajo na svetlobo vidnega spektra, ki jo oddajajo programabilni LED obroči pod več koti in barvami. Kamere zajemajo odbito svetlobo za ustvarjanje 2D ali psevdo-3D slik na podlagi svetlosti, barvnih razmerij in vzorcev senc.

Rdeča/cianova osvetlitev pomaga razlikovati spajkanje od bakra, medtem ko osvetlitev pod majhnim kotom razkrije razlike v višini skozi dolžino sence. Napredni 3D AOI doda lasersko triangulacijo ali projektorje s faznim zamikom za merjenje dejanske topografije z mikronsko natančnostjo.

Programska oprema obdeluje te slike z uporabo zaznavanja robov, ujemanja vzorcev in algoritmov strojnega učenja, usposobljenih na tisočih dobrih/slabih primerih. Na primer, ICT-AI5146 uporablja osemsmerno projekcijo za odpravo mrtvih kotov na večini površinskih elementov.

Ta optični pristop zagotavlja izjemno hitrost in ločljivost za vse, kar je izpostavljeno svetlobi.

Po definiciji lahko AOI analizira samo funkcije, ki odbijajo svetlobo nazaj na senzor kamere. Vsak spoj ali struktura, blokirana z neprozorno pregrado, ostane nevidna ne glede na zahtevnost osvetlitve. Komponente s spodnjim zaključkom ustvarjajo fizične ovire, ki preprečujejo, da bi svetloba dosegla dejanski vmesnik za spajkanje.

Celo napredni 3D AOI izmeri samo zgornjo silhueto in stranske zaobljene oblike, ko so prisotni, ter na podlagi zunanje oblike sklepa na notranjo kakovost. Ne more potrditi, ali je spajka ustrezno namočila skrito blazinico ali če obstajajo praznine v volumnu spoja.

Temeljna omejitev je fizika: valovne dolžine vidne svetlobe (400–700 nm) ne morejo prodreti skozi kovinske ali silicijeve pakete. Tako AOI zagotavlja odlično pokritost za tradicionalne spoje v obliki galebjih kril ali skoznje luknje, vendar nima neposredne vidljivosti v povezavah območnih nizov.

Svetlobni fotoni se absorbirajo ali razpršijo takoj, ko pridejo v stik z gostimi materiali, kot so spajke ali silicijeve matrice. To blokira kakršen koli pogled pod ohišja BGA, termične blazinice QFN ali notranje ravnine večplastnih PCB. Preko cevi, zakopani upori in priključki za stiskanje so enako nedostopni.

Tudi če stranska osvetlitev ustvarja sence, te ne zagotavljajo zanesljivih podatkov o notranji močenju ali praznjenju. Proizvajalci včasih poskušajo gledati pod kotom z ogledali, vendar fizična višina paketa še vedno ovira kritična področja. Standardi, kot je IPC-A-610, izrecno določajo, da optični pregled ne more preveriti skritih spajkalnih spojev.

Posledica tega je, da celotne kategorije napak – praznine, nemočenje, premostitve pod komponentami – v celoti uidejo odkrivanju, ne glede na stroške ali generacijo sistema AOI.

Bleščeče spajkalne površine ustvarjajo zrcalne odseve, ki lahko prikrijejo nezadostne zaobljene spojke ali se zdijo odvečne spajke, odvisno od kota. Visoke komponente mečejo sence, ki zakrijejo sosednje spoje, zaradi česar algoritem ugiba na podlagi delnih podatkov.

Oksidirane ali kontaminirane blazinice spremenijo barvni odziv in sprožijo lažne zavrnitve na sprejemljivih spojih. Oznake komponent ali sitotisk včasih posnemajo spajkalne mostove v enobarvnih slikah. Ukrivljene plošče spreminjajo učinkovite kote osvetlitve po plošči, kar povzroča sistematične napake.

Celo najsodobnejši sistemi, kot je ICT-AI5146, zahtevajo skrbno programiranje in pogoste posodobitve zlate plošče, da se zmanjšajo stopnje pobega in lažnih klicev. Ti inherentni optični izzivi povečujejo temeljne slepe pege, zaradi česar je sam AOI nezanesljiv za sodobne sklope s skritimi spoji.

Rentgenski sistemi ustvarjajo visokoenergijske fotone, ki prehajajo skozi materiale s hitrostjo, ki je obratno sorazmerna z atomskim številom in gostoto. Svinec in kositer v spajkah močno absorbirata in sta videti temna, medtem ko praznine, napolnjene z zrakom, ne absorbirajo skoraj nič in so videti svetle.

Bakrene sledi kažejo vmesne nivoje sive barve, kar omogoča jasno razlikovanje plasti in značilnosti. Sodobni zaprtocevni viri delujejo pri 80–160 kV z žarišči, majhnimi kot 1 mikron, za ostro sliko.

Detektorji z ravnim zaslonom zajemajo oddane fotone v realnem času in proizvajajo radiografske slike, ki nedestruktivno razkrijejo notranje strukture. Sistemi, kot sta ICT-7100 in I.CT-7900, združujejo visoko napetost z geometrijsko povečavo do 2000x za podrobno analizo praznin.

To načelo kontrasta, ki temelji na gostoti, se bistveno razlikuje od optičnega odboja, saj omogoča vidljivost skozi neprozorne ovire.

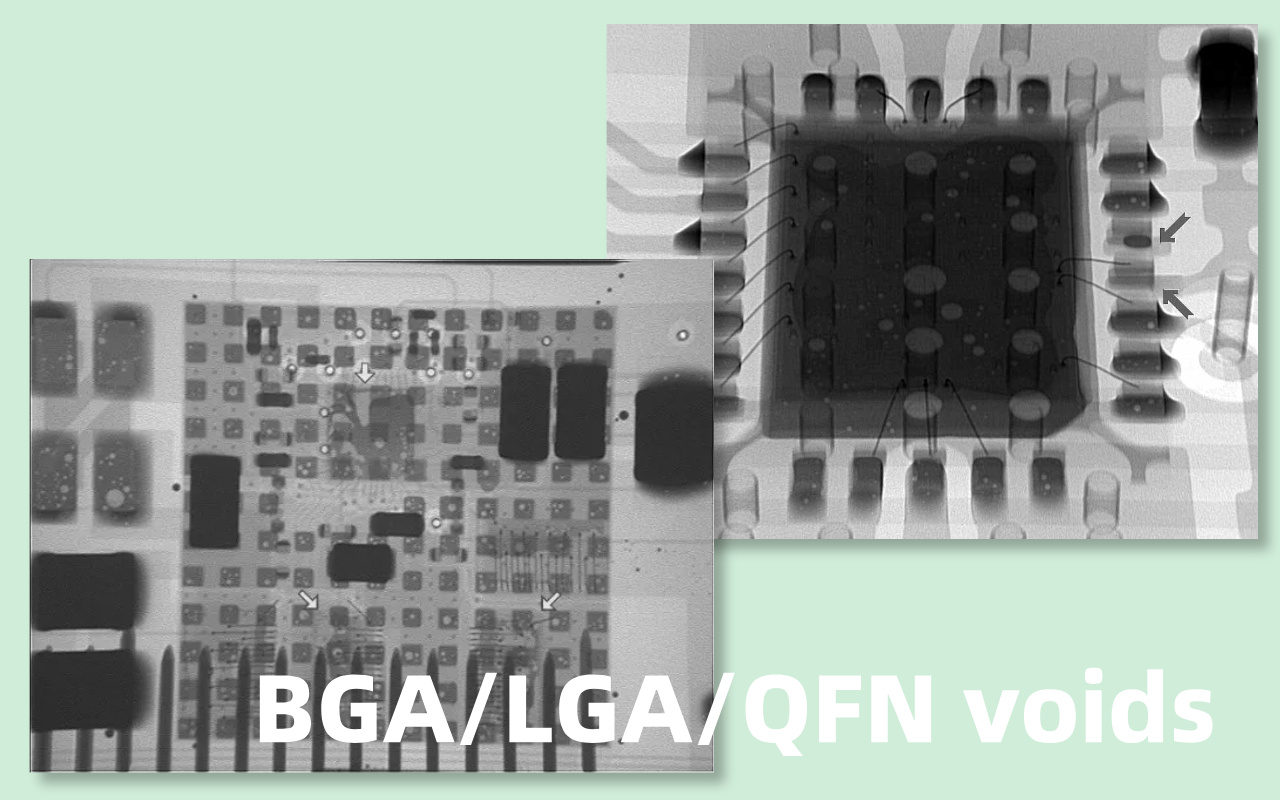

Dobro oblikovane kroglice BGA so videti kot enotni temni krogi z gladkimi mejami in doslednimi sivinami. Praznine se kažejo kot svetle bele lise ali območja znotraj kroglice, pogosto skoncentrirane na vmesnikih. Glava v blazini prikazuje značilne ločilne črte ali oblike peščene ure, kjer se krogla in pasta nikoli ne združita.

Premostitev se pojavi kot nepričakovane temne povezave med sosednjimi blazinicami pod QFN. Nezadostna količina spajke povzroči tanke, šibke spoje v primerjavi s sosednjimi. Bakrene značilnosti, kot so odprtine in sledi, se prekrivajo kot svetlejše sive mreže, ki razkrivajo razpoke ali delaminacijo.

Gledanje pod poševnim kotom na sistemih, kot je ICT-7900, doda 3D-kontekst, zaradi česar je deformacija ali neporavnanost očitna. Ti razločni radiografski podpisi omogočajo usposobljenim operaterjem ali avtomatiziranim algoritmom, da natančno kvantificirajo resnost napake.

V nasprotju s pogledom samo na površino AOI rentgen zagotavlja volumetrične informacije o nastanku sklepov in porazdelitvi materiala. Neposredno meri odstotek praznin, debelino spajke in območje omočenja – kritične kazalnike zanesljivosti, opredeljene v IPC-7095 za BGA.

Notranje razpoke, nemočenje in premostitev postanejo vidni brez uničujočega prereza. Večslojne plošče razkrijejo skrite napake, kot so razpoke cevi ali kratke hlače notranjega sloja. Brezkontaktna in nedestruktivna narava omogoča pregled na več stopnjah postopka brez poškodovanja vzorcev.

Napredni sistemi avtomatizirajo izračun praznin in ustvarjajo statistična poročila za nadzor procesa. Čeprav je počasnejši od AOI, ta strukturni vpogled preprečuje latentne napake, ki jih optične metode v celoti spregledajo.

AOI ostaja neprimerljiv pri hitrem in poceni pregledovanju vidnih napak na celotnih ploščah. Rentgen je odličen pri ciljnem preverjanju skritih sklepov, vendar ne more ekonomično pregledati vsake površinske lastnosti pri hitrosti linije. Vodilne tovarne uporabljajo AOI za 100-odstotno pokritost in selektivno rentgensko slikanje kritičnih komponent ali vzorčenih plošč.

Na primer, združitev ICT-AI5146 AOI z I.CT-7100 /7900 X-ray ustvari večplastno obrambo: AOI takoj zazna očitne težave, medtem ko X-ray potrdi notranjo celovitost paketov z visokim tveganjem.

Ta komplementarni pristop maksimira izkoristek in hkrati zmanjša napake na polju. Standardi, kot sta IPC-7095 in avtomobilski AEC-Q100, vse bolj zahtevata obe tehnologiji za celovito zagotavljanje kakovosti.

Spajkalne praznine nastanejo med reflowom, ko ujeti tok sprošča pline ali vlaga izhlapi, kar ustvarja prazne žepe znotraj spoja. Te praznine so videti kot svetle lise na rentgenskih slikah zaradi nižje gostote v primerjavi z okoliško spajko. AOI vidi le zunanjo obliko kroglice in sploh ne more zaznati notranjih praznin.

Praznine, večje od 25 % površine spoja, znatno zmanjšajo toplotno prevodnost in ustvarijo točke mehanskih obremenitev. V električnih napravah prekomerno praznjenje vodi do vročih točk in prezgodnje okvare pod obremenitvijo.

Avtomobilski standardi, kot je AEC-Q100, pogosto zahtevajo omejitve praznin pod 15 % za kritične spoje. Sistemi, kot je ICT-7900, samodejno merijo in poročajo o odstotkih praznin za skladnost.

Glava v vzglavniku se pojavi, ko kroglica BGA in spajkalna pasta ločeno oksidirata ali se deformirata med reflowom in tvorita mehansko, ne pa metalurško povezavo. Površina je od zgoraj videti popolnoma spajkana, kar popolnoma zavede AOI.

V notranjosti je na rentgenskem slikanju vidna značilna vrzel ali ločilna črta, ko kroglica leži na vrhu nestaljene paste. Ta šibek vmesnik odpove pod vibracijami ali toplotnimi cikli, pogosto več mesecev v uporabi.

HiP je zaradi višjih temperatur in ožjih procesnih oken postal razširjen pri postopkih brez svinca. Gre za eno najbolj zahrbtnih skritih napak, saj plošče na začetku prestanejo vse električne teste. Analiza preseka potrdi, kar rentgen nedestruktivno razkrije.

Spoji s hladnim spajkanjem nastanejo, ko temperature niso zadostne za pravilno omočenje, kar povzroči zrnate ali motne notranje strukture brez popolne intermetalne vezi. S površine je spoj videti normalen s sijočim zaokrožitvijo, če je prisoten, kar zlahka opravi pregled AOI.

Rentgen prikazuje nepravilne sivine in slabo pokritost blazinic znotraj sklepa. Nemočenje pusti velike površine gole blazinice, vidne kot svetlejša področja. Ti spoji imajo visoko električno upornost in počijo pod minimalno obremenitvijo.

Pogosti vzroki so onesnažene blazinice, nepravilni profili ali stara pasta. Napake na polju se pojavijo kot občasno odpiranje dolgo po proizvodnji.

Odvečna spajkalna pasta pod termičnimi ploščicami QFN ali LGA se lahko vrne v nenamerne povezave med nožicami ali ozemljitvenimi ploščami. Most je popolnoma skrit pod ohišjem paketa, neviden iz katerega koli optičnega kota. AOI lahko označi zareze pete, ne more pa potrditi notranjih kratkih hlač.

Rentgen jasno prikazuje temne spajkalne poti, ki povezujejo sosednje elemente. Ti mostovi povzročijo takojšnje funkcionalne okvare ali latentne kratke stike pod napajanjem. Kontrole procesa, kot je oblikovanje šablone, jih pomagajo preprečiti, vendar je za preverjanje potreben rentgen. Sistemi z visoko ločljivostjo zaznajo mostičke, majhne kot 50 mikronov.

Preveč paste povzroča premostitvena tveganja; premalo povzroči šibke sklepe s slabo mehansko trdnostjo. AOI sklepa o volumnu iz zunanjih meritev oblike in višine, kar je pogosto netočno za skrite sklepe. Rentgen neposredno vizualizira dejansko porazdelitev in debelino spajke po vmesniku.

Nezadosten volumen se pojavi kot tanka ali nepopolna temna področja; presežek kaže izbočenje ali prelivanje. Oba pogoja različno vplivata na zanesljivost – nizka prostornina poveča odpornost, presežek spodbuja praznine.

Natančna kvantifikacija pomaga povezati parametre procesa z rezultati. Napredna rentgenska programska oprema samodejno meri odstotke volumna.

Večslojni PCB lahko trpi zaradi razpok v sodu, razslojevanja notranjega sloja ali praznin med izdelavo ali obremenitvijo pri reflowu. Te težave so zakopane med plastmi in optično popolnoma nevidne. Rentgenski žarki prodrejo, da razkrijejo razpoke kot drobne črte ali ločitve v elementih bakra.

Praznine v prevlekah v skoznjih luknjah so svetle na temnih bakrenih stenah. Delaminacija se kaže kot nepravilne vrzeli med plastmi. Takšne napake vodijo do odprtih tokokrogov pri toplotnem raztezanju. AOI tukaj nima zmogljivosti; zanesljivo jih lahko odkrije le rentgen ali destruktivno testiranje.

AOI hitro skenira celotno površino plošče, da potrdi prisotnost komponente s pomočjo prepoznavanja vzorcev. Manjkajoči deli so prikazani kot prazne blazinice brez odseva. Dodatne komponente sprožijo alarme za zaznavanje dvojnikov.

Zaznavanje poteka v realnem času pri polni hitrosti linije. To preprečuje, da bi celotne plošče napredovale z očitnimi napakami pri sestavljanju. Sistemi, kot je ICT-AI5146, dosegajo skoraj ničelne stopnje pobega pri težavah z umestitvijo.

Katodne oznake, indikatorji nožice 1 in orientacijske značilnosti so jasno vidne na zgornjih delih komponent. Knjižnice AOI vključujejo predloge polarnosti za tisoče delov. Napačne orientacijske zastavice takoj med pregledom.

To je ključnega pomena za diode, IC in konektorje, kjer preobrat povzroči funkcionalno okvaro. Zaradi optičnega kontrasta je zaznavanje preprosto in zanesljivo.

Neenakomerno taljenje spajke lahko dvigne en konec komponent čipa navpično (nagrobni kamen) ali jih premakne vstran. Te dramatične položajne napake močno spremenijo geometrijo površine.

AOI z mikronsko natančnostjo meri poravnavo glede na mejnike blazinice. Visoke sence in manjkajoči končni zaključki sprožijo jasne zavrnitve. Zgodnje odkrivanje omogoča takojšnjo predelavo pred napredovanjem reflowa.

Tisk legende, datumske kode in površinska kontaminacija vplivajo na sledljivost in videz. AOI uporablja OCR za preverjanje oznak in kontrasta za kozmetične napake. Poškodovan sitotisk ali tuji material izstopa na čistih ozadjih.

Te težave redko vplivajo na delovanje, vendar vplivajo na zaznavanje kakovosti. Kamere z visoko ločljivostjo zajamejo drobne podrobnosti, nevidne človeškim inšpektorjem.

AOI zagotavlja stroškovno učinkovito 100-odstotno pokritost za veliko večino vidnih napak pri produkcijskih hitrostih. Služi kot prva obrambna črta, saj odpravlja težave, ki bi zapravljale vire na nižji stopnji.

Brez AOI bi ročni pregled dramatično oviral linije. Njegovo beleženje podatkov omogoča spremljanje procesa v realnem času in izboljšanje donosa. Tudi z dodanim rentgenskim žarkom AOI učinkovito obvlada večino zagotavljanja kakovosti.

Pogost primer vključuje avtomobilsko ECU, ki z odliko opravi AOI, vendar ne uspe po 6 mesecih termičnega cikliranja zaradi praznin BGA. Drug primer so strežniški moduli, ki doživljajo občasne zrušitve, ki so posledica HiP v procesorju BGA. Potrošniške naprave se vrnejo brez odkritih težav, dokler destruktivna analiza ne razkrije premoščanja pod QFN.

Te plošče se odlično testirajo v proizvodnji, ker skrite napake ne vplivajo na začetno električno zmogljivost. Samo operativni stres sčasoma razkrije slabost. Tovarne, ki se zanašajo izključno na AOI, se soočajo z naraščajočimi stroški garancije zaradi takšnih prikritih težav.

Plošče s stotinami kroglic BGA na procesor eksponentno koncentrirajo skrita tveganja sklepov. Napajalni moduli, ki upravljajo z visokimi tokovi, trpijo zaradi povečanih učinkov praznin na toplotno odpornost. Gosto usmerjanje omejuje evakuacijske poti za tok, kar povečuje verjetnost praznine.

Avtomobilski in vesoljski dizajni združujejo oba dejavnika s strogimi zahtevami glede zanesljivosti. Te aplikacije doživljajo najvišje stopnje enot, ki so opravile AOI, vendar na terenu niso uspele. Ocena tveganja jim mora dati prednost pri dodatnem rentgenskem pregledu.

Skrite napake pogosto ostanejo neaktivne, dokler se ne nakopiči kumulativni stres. Neusklajenost toplotnega raztezanja postopoma odpira vmesnike HiP. Praznine koncentrirajo toploto in sčasoma pospešijo elektromigracijo. Vibracije v vozilih postopoma utrudijo šibke notranje sklepe.

Začetna izgorelost in testiranje redko ponovita dolgoročne pogoje. Okvare se običajno pojavijo med garancijskimi obdobji, kar škoduje ugledu in povzroča visoke stroške zamenjave. Ta zakasnjena manifestacija pojasnjuje, zakaj mnoge tovarne sprejmejo rentgen šele po dragih povračilih.

Sistemi AOI zajemajo podatke izključno s površine plošče z uporabo odbite vidne svetlobe, pri čemer omejujejo vidljivost na zunanje elemente in stranske robove. Ta pristop je odličen pri hitri oceni izpostavljenih spajkalnih spojev in namestitve komponent.

Rentgenski pregled prodre skozi komponente in več plasti PCB z uporabo slikanja na podlagi gostote. Razkriva notranje strukture, kot so skrite kroglice BGA, prek sodov in blazinice pod komponentami.

Temeljna razlika je v fiziki: svetloba se odbija od površin, medtem ko rentgenski žarki prehajajo skozi materiale z različno slabitvijo. Za sodobne sklope s skritimi spoji AOI ne zagotavlja nobenih informacij o globini. Kombinacija obeh zagotavlja celovito pokritost od površine do jedra.

AOI zanesljivo zazna manjkajoče komponente, napake polaritete, nagrobnike in površinske premostitve po celotni plošči. Bori se z vsemi napakami, ki jih zakrijejo telesa paketa ali notranje plasti. Rentgen odkrije praznine, težave z glavo v blazini, nemočenje in premajhno polnitev, ki jih AOI popolnoma spregleda.

Vendar pa je rentgen manj učinkovit pri kozmetičnih težavah s sitotiskom ali površinski kontaminaciji z drobno smolo. Nobena posamezna tehnologija ne pokriva vseh vrst napak učinkovito.

Tovarne dosegajo najvišjo stopnjo preprečevanja pobega z uporabo AOI za širok pregled in rentgenskih žarkov za ciljno preverjanje skritih sklepov. Ta večplastna strategija obravnava celoten spekter potencialnih napak.

Inline sistemi AOI, kot so procesne plošče ICT-AI5146, v nekaj sekundah podpirajo popolno 100-odstotno inšpekcijo pri proizvodnih stopnjah, ki presegajo 1 meter na minuto. Stroški kapitala so zmerni, s hitro donosnostjo naložbe zaradi zmanjšanih ročnih vizualnih pregledov.

Rentgenski pregled traja dlje - običajno od 30 sekund do nekaj minut na ploščo, odvisno od ločljivosti in skeniranega območja. Vrhunski sistemi, kot je ICT-7900, ponujajo hitrejši pretok, vendar še vedno ne morejo doseči hitrosti AOI za popolno pokritost.

Stroški opreme so bistveno višji zaradi rentgenskih cevi in detektorjev. Obratovalni stroški vključujejo zamenjavo cevi in ukrepe za zaščito pred sevanjem. Selektivna uporaba učinkovito izravna te kompromise.

AOI brezhibno integrira inline post-reflow, zagotavlja takojšnjo povratno informacijo in preprečuje napredovanje okvarjenih plošč. Ta zmožnost v realnem času zmanjša zanke predelave. Rentgenski sistemi so običajno nameščeni brez povezave za vzorčenje ali kritične serije zaradi daljših časov ciklov.

Nekatere napredne konfiguracije omogočajo vgrajeni rentgen za izdelke visoke vrednosti. Hibridni pristopi uporabljajo AOI inline za vse plošče in usmerjajo označene ali vzorčene enote do rentgenskih postaj brez povezave.

Sistemi, kot je ICT-7100, se odlikujejo po prilagodljivosti brez povezave s programabilnim nagibom za poševne poglede. Izbira uvedbe je odvisna od količine, stopnje tveganja in zahtev glede prepustnosti.

Samo AOI zadošča za enostavne enostranske plošče s komponentami skozi luknje ali vidne vodnike. Dodajte rentgenski posnetek, ko vključite kateri koli paket BGA, QFN ali LGA. Visoko zanesljivi sektorji, kot sta avtomobilski in medicinski, predpisujeta obe tehnologiji v skladu s standardi.

Potrošniška elektronika z gostimi skritimi spoji ima koristi od selektivnega rentgenskega žarka za nadzor vračanja polja. Faze izdelave prototipov in NPI uporabljajo obsežno rentgensko slikanje za optimizacijo procesa. Količinska proizvodnja uporablja vzorčenje na podlagi tveganja z rentgenskim slikanjem kritičnih funkcij. Optimalna mešanica se razvija s kompleksnostjo izdelkov in cilji kakovosti.

Vrhunske tovarne uvedejo AOI takoj po reflowu za 100 % pregled plošče pri polni hitrosti linije. To ujame napake pri namestitvi, napake na površinskem spajkanju in kozmetične težave, preden se spojijo. Podatki iz AOI dajejo statistični nadzor procesa za prilagoditve v realnem času.

Sistemi, kot je ICT-AI5146, zagotavljajo celovito površinsko beleženje podatkov in sledljivost. Ta širok pregled je temelj zagotavljanja kakovosti v proizvodnji velikih količin. Zagotavlja, da se nadaljujejo le očitno dobre plošče, medtem ko označuje takojšnje potrebe po predelavi.

Vodilni proizvajalci selektivno uporabljajo rentgenske žarke na območjih z visokim tveganjem, kot so nizi BGA ali napajalni moduli. Popoln pregled vodilnih izdelkov združuje AOI s ciljnim rentgenskim slikanjem kompleksnih paketov.

Na primer, povezovanje ICT-AI5146 AOI z rentgenskimi sistemi ICT-7100 ali ICT-7900 omogoča temeljito preverjanje brez ozkega grla v liniji. Avtomatsko merjenje praznin in poenostavljena analiza razvrščanja napak. Ta osredotočeni pristop ujame skrite težave, ki bi sicer ušle na teren.

Napredne tovarne izvajajo prednostno razvrščanje tveganj na podlagi vrste komponente, resnosti aplikacije in podatkov o preteklih napakah. Visoko zanesljive plošče prejmejo 100 % rentgenske žarke na kritičnih spojih poleg polnega AOI.

Izdelki s srednjim tveganjem uporabljajo statistično vzorčenje z rentgenskim slikanjem, ki ga sprožijo oznake AOI ali spremembe serije. Indeksi zmogljivosti procesa usmerjajo stopnje vzorčenja – stabilni procesi zahtevajo manj preverjanja. Ta pristop, ki temelji na podatkih, optimizira kakovost in hkrati nadzoruje stroške.

Redne korelacijske študije med rezultati AOI in rentgenskimi izvidi nenehno izpopolnjujejo strategijo.

Popoln rentgen na vsaki plošči bi drastično zmanjšal prepustnost in po nepotrebnem povečal stroške za modele z nizkim tveganjem. Nadzorovani procesi z zrelimi profili proizvajajo dosledne skrite spoje. Vzorčenje in podatki o zmogljivosti zagotavljajo statistično zaupanje.

Standardi dovoljujejo preverjanje na podlagi tveganja namesto obveznega 100 % za vse primere. Osredotočeni rentgenski žarki na znane šibke točke zagotavljajo enakovredno zaščito učinkoviteje. Ta uravnotežena metodologija označuje uspeh vodilnih tovarn pri doseganju zanesljivosti polja na ravni ppm.

Vsaka plošča, ki vključuje komponente s spodnjim zaključkom, zahteva rentgensko slikanje za preverjanje skritega spoja. Ti paketi prevladujejo nad sodobnimi oblikami glede gostote in zmogljivosti.

Brez prodora je kakovost odvisna samo od nadzora procesa – kar ne zadostuje za zagotovila zanesljivosti. IPC-7095 posebej obravnava zahteve za inšpekcijo BGA, vključno z radiografskimi metodami. Celo en sam BGA upravičuje ciljno rentgensko izvedbo.

Standardi, kot so AEC-Q100, ISO 13485 in IPC Class 3, zahtevajo preverjanje skritih spajkalnih spojev. Ti sektorji dopuščajo skoraj ničelne okvare polja zaradi varnostnih posledic.

Regulativne revizije posebej iščejo radiografske dokaze o kritičnih povezavah. Tveganje odpoklica ali odgovornosti močno odtehta stroške pregleda. Vodilni dobavitelji uporabljajo AOI in rentgen kot standardno prakso.

Napajalni moduli in pretvorniki doživljajo povečano toplotno obremenitev, ki poveča učinke praznin. Velike termalne blazinice na QFN skrijejo morebitne vroče točke. Praznina neposredno vpliva na ravnanje s tokom in odvajanje toplote.

Načini okvare vključujejo pregrevanje in prezgodnjo degradacijo. Rentgensko preverjanje zagotavlja, da toplotna zmogljivost ustreza specifikacijam.

Glavni proizvajalci originalne opreme pogosto določajo radiografski pregled v pogodbah z dobavitelji za kompleksne sklope. Standardi, kot sta IPC-7095 in J-STD-001, opisujejo merila za skrite spoje.

Skladnost s pogodbo zahteva dokumentirane rezultate rentgenskega slikanja. Sledljivost zahteva povezovanje inšpekcijskih podatkov s serijskimi številkami. Izpolnjevanje teh zahtev se izogne neuspešnim kvalifikacijam in izgubljenemu poslu.

Izboljšave postopka so zmanjšale, vendar ne odpravile skritih napak pri sodobnem reflowu brez svinca. Študije kažejo, da je stopnja praznjenja v povprečju 10-20 % tudi pri kontroliranih linijah. Pojavi HiP se povečajo z večjimi paketi in zvijanjem.

Podatki s terena dosledno povezujejo skrite težave z znatnimi stroški garancije. Napačno prepričanje izhaja iz zanašanja zgolj na uspešnost AOI. Dejanski presek in rentgenski vzorci razkrijejo pravo razširjenost.

Zgodnji rentgenski sistemi so bili res počasni, vendar sodobna oprema, kot je ICT-7900, z avtomatiziranim upravljanjem dosega čase ciklov pod 30 sekundami. Inline konfiguracije podpirajo proizvodnjo z visoko mešanico.

Selektivna uporaba na kritičnih območjih ohranja celotno pretočnost. Izračuni ROI kažejo, da prihranki pri preprečevanju odtehtajo vpliv časa cikla. Vodilne tovarne dnevno dokazujejo količinsko združljivost.

Statistično vzorčenje zagotavlja zaupanje v stabilne procese, vendar spregleda variacije, specifične za lot. Dogodki izven nadzora, kot so spremembe serije paste ali premiki profila, vplivajo na celotne serije. Standardi visoke zanesljivosti vedno bolj zahtevajo višjo pokritost.

Pri vzorčenju obstaja tveganje pobegov, ki se kopičijo v drage težave na terenu. Popolno preverjanje ali preverjanje na podlagi tveganja ponuja vrhunsko zaščito.

Rentgen nima dovolj hitrosti in ločljivosti za učinkovito odkrivanje površinskih napak na celotnih ploščah. V celoti pogreša polarnost, manjkajoče dele in kozmetične težave. Cena na ploščo bi s popolno pokritostjo z rentgenskimi žarki skokovito narasla.

Tehnologije v osnovi obravnavajo različne razrede napak. Optimalna kakovost zahteva oboje v komplementarni vlogi.

AOI je odličen pri preverjanju videza površine in postavitve z neprimerljivo hitrostjo in pokritostjo. Vendar pa je zanesljivost sodobnega PCBA vedno bolj odvisna od skrite celovitosti spajkalnega spoja pod paketi.

Rentgen zagotavlja ključno strukturno vidljivost, ki je optika ne more. kako deluje rentgenski pregled v PCBA, razkriva pravo tvorbo sklepov s slikanjem gostote. Latentne napake, kot so praznine in HiP, povzročajo zapoznele napake na polju kljub popolnim rezultatom AOI.

Vodilne tovarne dosegajo kakovost na ppm s strateškim združevanjem obeh tehnologij. Resnična zanesljivost zahteva pregled nad tistim, kar vidi oko ali kamera.

Napredni 3D AOI izboljša merjenje višine, vendar še vedno ne more prodreti skozi neprozorne materiale ali videti pod komponentami. Ozadje: AOI se pri 3D rekonstrukciji opira na odboj svetlobe in triangulacijo. Načelo: Svetloba ne more preiti skozi kovinske pakete ali spajke. Uporaba: Celo vrhunski sistemi popolnoma zgrešijo praznine ali HiP, kar potrjujejo validacijske študije prečnega prereza.

Enostavne plošče SMT z luknjami ali vidnimi spoji brez BGA/QFN. Ozadje: Zastarele zasnove s svinčenimi komponentami omogočajo popolno vizualno/AOI pokritost. Načelo: tveganje sorazmerno s številom skritih sklepov. Uporaba: potrošniški pripomočki brez delov, zaključenih na dnu, pogosto zadoščajo samo z AOI, medtem ko katera koli visoko zanesljiva plošča ne more.

Pri inšpekcijskih odmerkih ni merljivega učinka. Ozadje: Industrijski rentgen uporablja nizkoenergijske vire, ki so daleč pod pragovi poškodb. Načelo: Doza, primerljiva s sevanjem ozadja v letih. Uporaba: Ponavljajoči se pregledi med razvojem procesa ne kažejo poslabšanja pri pospešenem testiranju življenjske dobe.

Inline za kritične vrstice velike količine; brez povezave za vzorčenje/prilagodljivost. Ozadje: Inline se integrira v tok SMT. Načelo: kompromis med hitrostjo in ločljivostjo. Uporaba: Avtomobili pogosto vgrajeni za 100 % na tipkovnicah; splošno vzorčenje elektronike brez povezave.

6-18 mesecev z zmanjšanimi napakami na terenu in predelavo. Ozadje: Preprečuje draga vračila. Načelo: Zgodnji ulov napak prihrani večkratnike na nižji stopnji. Uporaba: visoko zanesljivi sektorji hitro povrnejo naložbo z izogibanjem garancijskim zahtevkom.