Ogledi:0 Avtor:Urejevalnik strani Čas objave: 2025-12-12 Izvor:Spletna stran

Samodejni rentgenski pregled je postal najbolj kritičen prehod kakovosti v sodobni proizvodnji PCBA, še posebej, ko na plošči prevladujejo skriti spajkalni spoji, kot so BGA, LGA in QFN. Medtem ko tradicionalne optične metode še vedno igrajo pomembno vlogo, preprosto ne morejo videti, kaj se skriva pod ohišjem sestavnega dela, zaradi česar je samodejni rentgenski pregled edini zanesljiv način za doseganje resnične proizvodnje brez pobegov leta 2025.

Tradicionalni sistemi AOI in ročni vizualni pregled so v celoti odvisni od vidne svetlobe. Ko se komponenta nahaja na spodnji strani čipa ali se skrije pod kovinskim ščitom, svetloba ne more doseči spajkalnih spojev. Celo najboljše kamere s 5 milijoni slikovnih pik in mikroskopi 50× vidijo le zgornjo površino paketa.

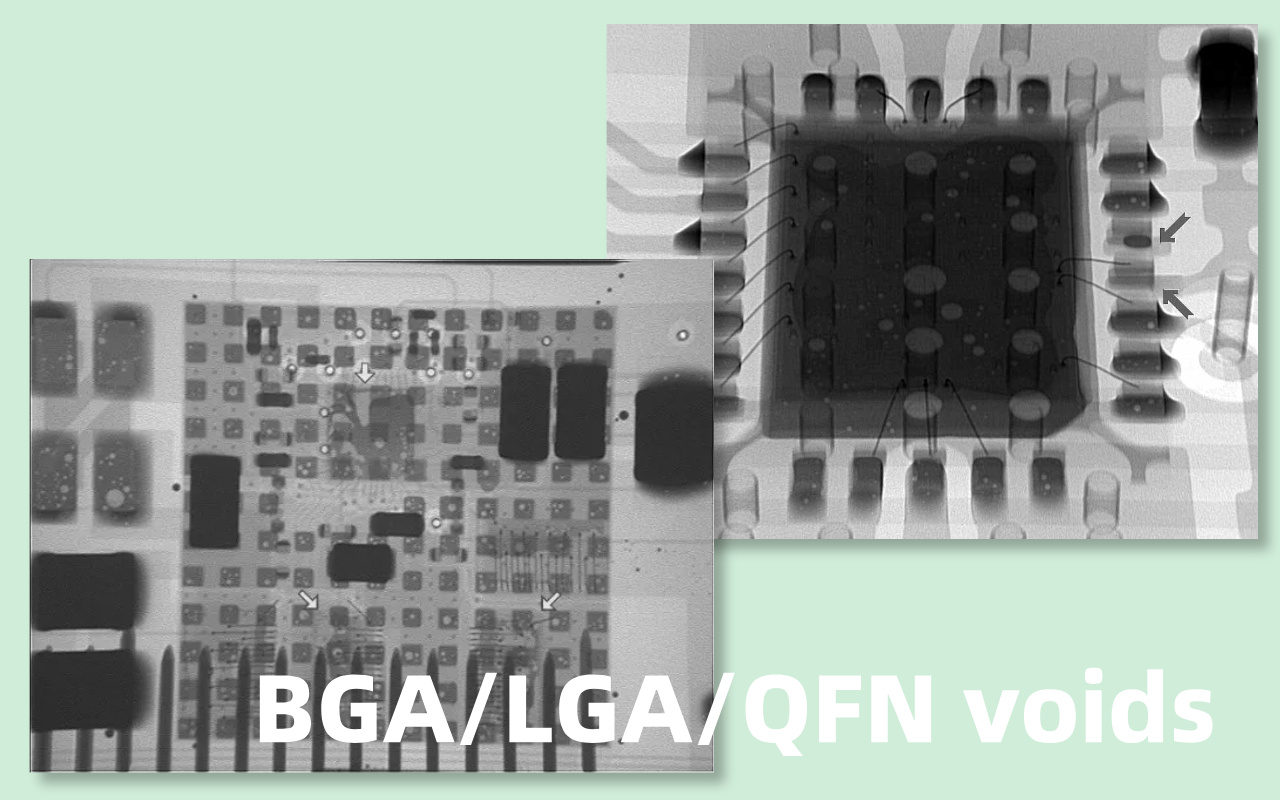

Popolnoma zgrešijo praznine, mostove in težave z nemočenjem znotraj BGA kroglic. Za sodobne plošče z visoko gostoto to pomeni, da je velik odstotek najbolj kritičnih spajkalnih spojev dejansko nevidnih za optične metode.

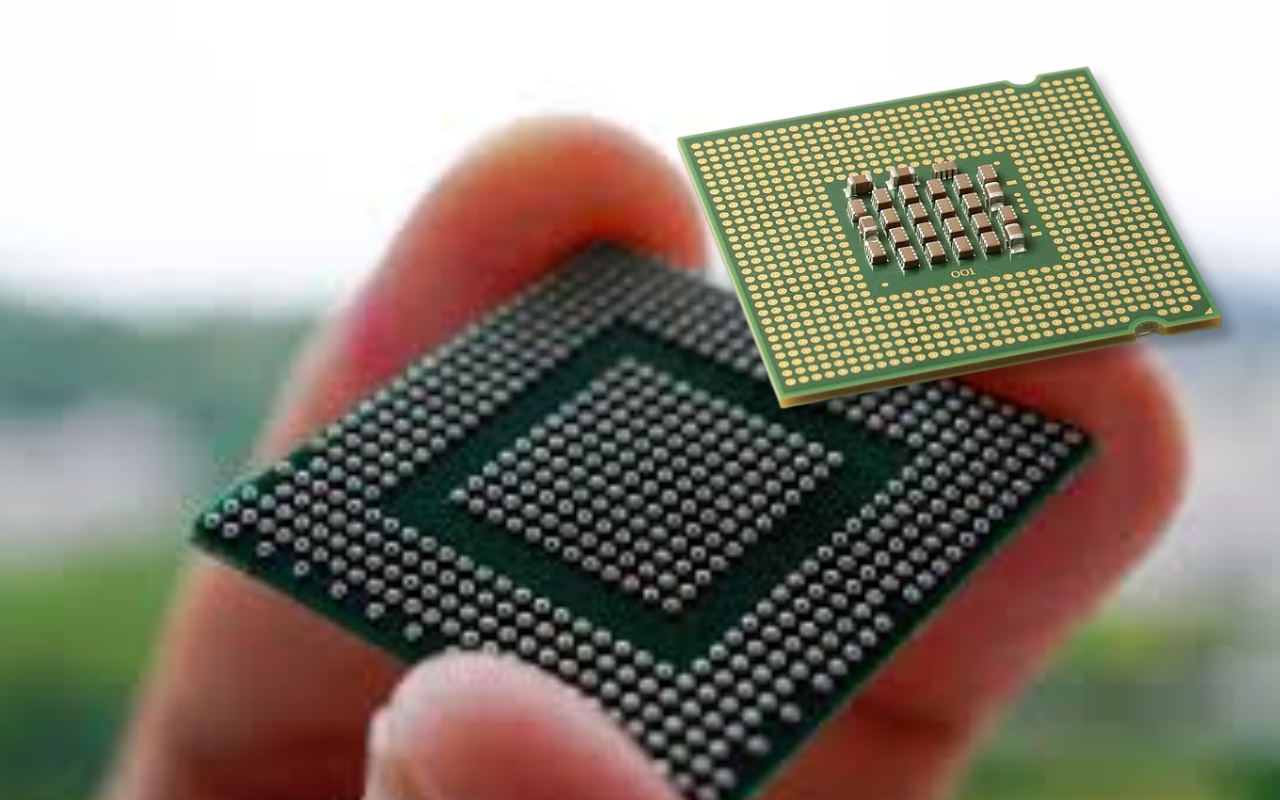

Do leta 2025 bo več kot 75 % PCB-jev srednje in visoke vrednosti vsebovalo vsaj eno embalažo s spodnjim zaključkom. Ena matična plošča pametnega telefona ima lahko 4–6 čipov BGA s po 1000+ kroglicami. Strežniške in avtomobilske plošče redno presegajo 8 000 skritih spajkalnih spojev na ploščo.

Vtičnice LGA, napajalni moduli QFN in zgoščevalne plošče rudarjev Bitcoin dodajo na tisoče več nevidnih povezav. Ti skriti spajkalni spoji so glavni vzrok napak na terenu, vendar nobenega od njih ni mogoče videti z običajnim AOI ali človeškimi očmi.

Stranke v avtomobilski, medicinski, vesoljski in infrastrukturi 5G zdaj zahtevajo stopnje umika napak pod 50 ppm in pogosto pod 10 ppm. Ena sama skrita praznina ali napaka na vzglavniku, ki uide na teren, lahko sproži popoln odpoklic vozila, ki stane milijone dolarjev.

Podatki o panogi za obdobje 2024–2025 kažejo, da skrite okvare spajkalnih spojev predstavljajo 45–65 % vseh vračil garancije v visoko zanesljivi elektroniki. Zmanjšanje stopnje pobega ni več neobvezno – to je pogodbena zahteva.

Več tovarn EMS poroča, da dodajanje rentgenskega pregleda zmanjša skupne stroške predelave in odpadkov za 18–38 %. Čas odpravljanja napak za uvedbo novega izdelka se zmanjša za 40–70 %, ker lahko inženirji namesto ugibanja takoj vidijo notranjost spojev BGA.

En Tier-1 avtomobilski EMS je izračunal, da jih en sam odpoklicani modul stane 180 000 USD v garancijskih zahtevkih; njihov rentgenski sistem srednjega razreda se je povrnil v samo 11 mesecih. Skratka, pravi denar se izgubi vsak dan, ko tovarna odpremi plošče brez rentgenskega pregleda.

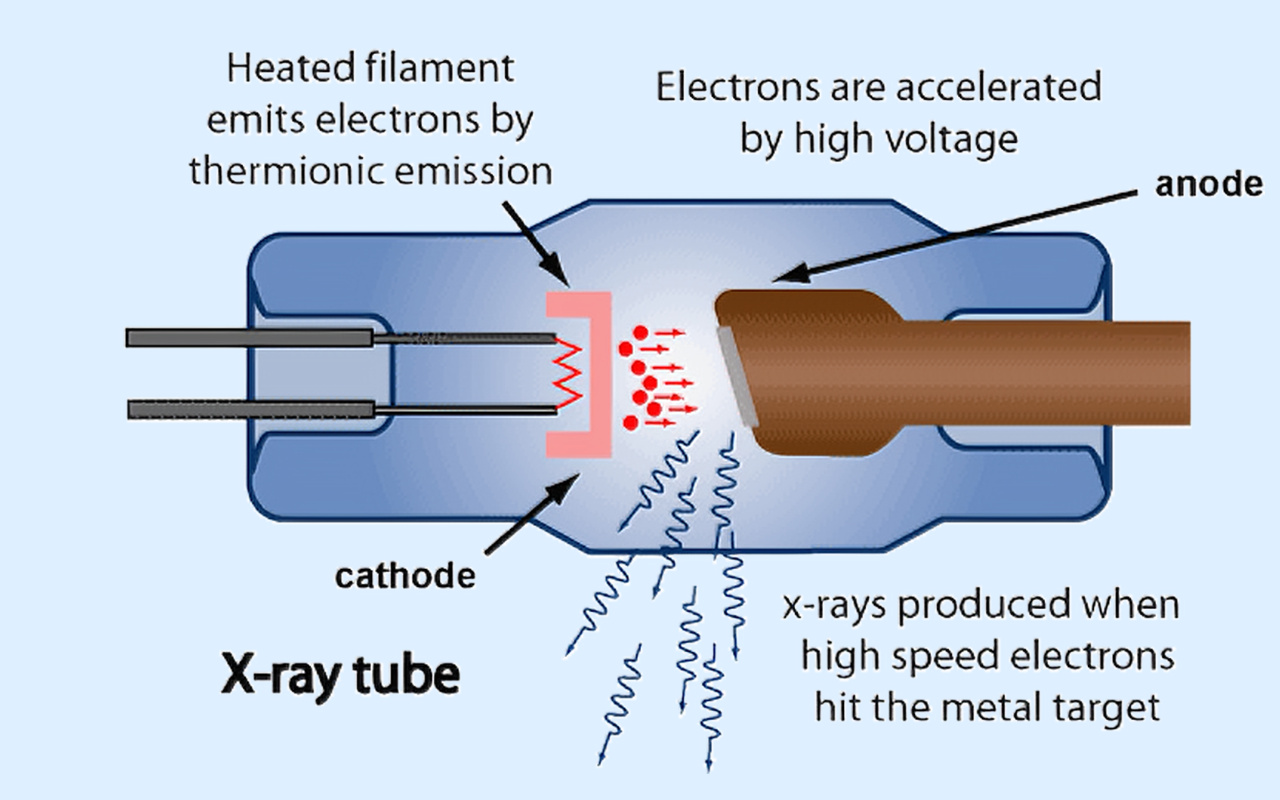

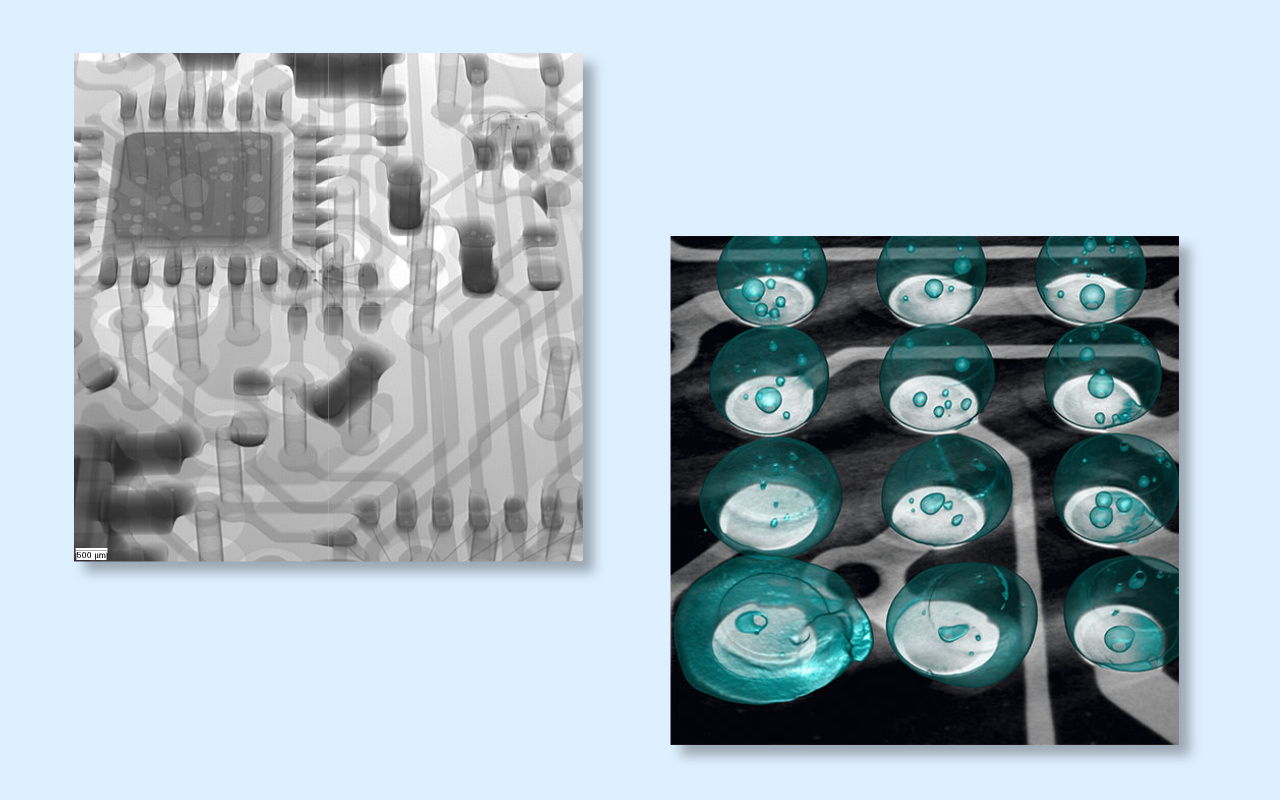

Rentgenski žarki so visokoenergijski fotoni, ki zlahka prehajajo skozi materiale z nizko gostoto, kot so FR-4, spajkalna maska in plastični paketi, vendar jih močno absorbirajo kovine z visoko gostoto, kot so baker, kositer-svinec in zlato. Več kot je kovine na poti, manj rentgenskih fotonov doseže detektor in ustvari sliko v sivinah od svetle do temne.

Spajka je videti zelo svetla, praznine so videti črne, sledi bakra pa sive. Ta razlika v gostoti je ravno razlog, zakaj rentgenski pregled razkrije skrite spajkalne spoje, ki jih optični sistemi nikoli ne vidijo.

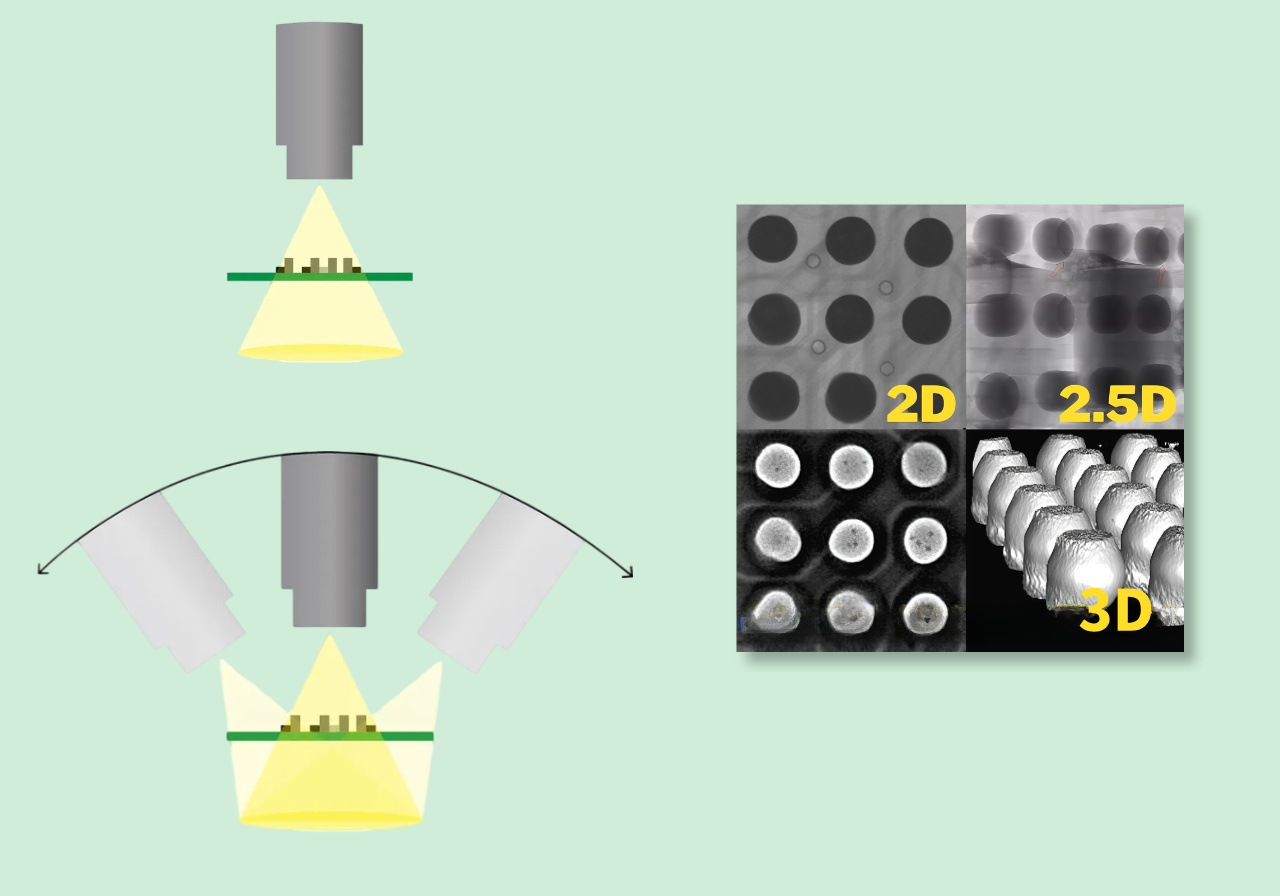

2D sistem posname eno samo naravnost navzdol ali rahlo nagnjeno sliko – hitro in poceni, vendar prekrivajoče se kroglice ustvarjajo sence. 2.5D sistem doda več poševnih kotov do 70° za zmanjšanje prekrivanja in psevdoglobino.

Pravi 3D CT zavrti ploščo (ali cev/detektor) za 360° in rekonstruira na tisoče rezin v popoln volumetrični model. S 3D CT lahko inženirji razrežejo BGA na poljubni višini in izmerijo natančno prostornino praznin – brez ugibanja, brez senc.

Zatesnjene cevi so tovarniško zaprte za vse življenje, ne zahtevajo vzdrževanja in zdržijo 8 000–15 000 ur, vendar je najmanjša velikost pike običajno 3–5 µm. Odprte (mikrofokusne) cevi lahko dosežejo ločljivost 0,5–1 µm in zdržijo več kot 100 000 ur, vendar je treba filament zamenjati vsakih 12–24 mesecev po ceni 8 000–15 000 USD.

Večina sistemov 3D CT z visoko ločljivostjo uporablja odprte cevi, medtem ko začetni 2D stroji uporabljajo zaprte cevi.

Današnji detektorji s ploščatimi ploščami (FPD) ponujajo 50–100 µm korak pikslov in 16-bitno globino za odličen kontrast. Ojačevalci slike, ki jih še vedno najdemo v starejših napravah, izgubijo podrobnosti in trpijo zaradi geometrijskega popačenja.

Trije največji dejavniki, ki vplivajo na končno kakovost slike, so: (1) velikost točke rentgenske cevi, (2) geometrijska povečava (razdalja med virom in ploščo) in (3) hitrost sličic detektorja in bitna globina. Boljše vrednosti pri vseh treh dajejo ostrejše in čistejše slike drobnih praznin in mikrorazpok.

Praznine se pojavijo kot temni krogi znotraj svetlih spajkalnih kroglic. IPC-A-610 razred 2 omogoča, da ima posamezna krogla do 30 % praznosti in povprečje paketa ≤25 %. IPC razred 3 in večina avtomobilskih pogodb to zaostrujejo na ≤25 % na žogo in ≤15–20 % povprečno.

Številne stranke Tier-1 zdaj zahtevajo ≤10 % povprečne praznine na kritičnih napajalnih in signalnih napravah BGA, ker velike praznine zmanjšujejo toplotno in električno zmogljivost in povzročajo zgodnje okvare na polju.

Napaka z glavo v blazini (HiP) je videti kot temen polmesec ali obroč, kjer kroglica BGA nikoli ni popolnoma navlažila blazinice – običajno po večkratnem prelivanju.

Nemočenje se kaže kot popolna temna vrzel med žogo in blazinico. Prekomerno zrušitev se pojavi kot sploščene ali gobaste kroglice, ki lahko pridejo do kratkega stika s sosednjimi keglji. Vse tri napake so popolnoma nevidne za AOI, vendar takoj očitne pod rentgenskim slikanjem.

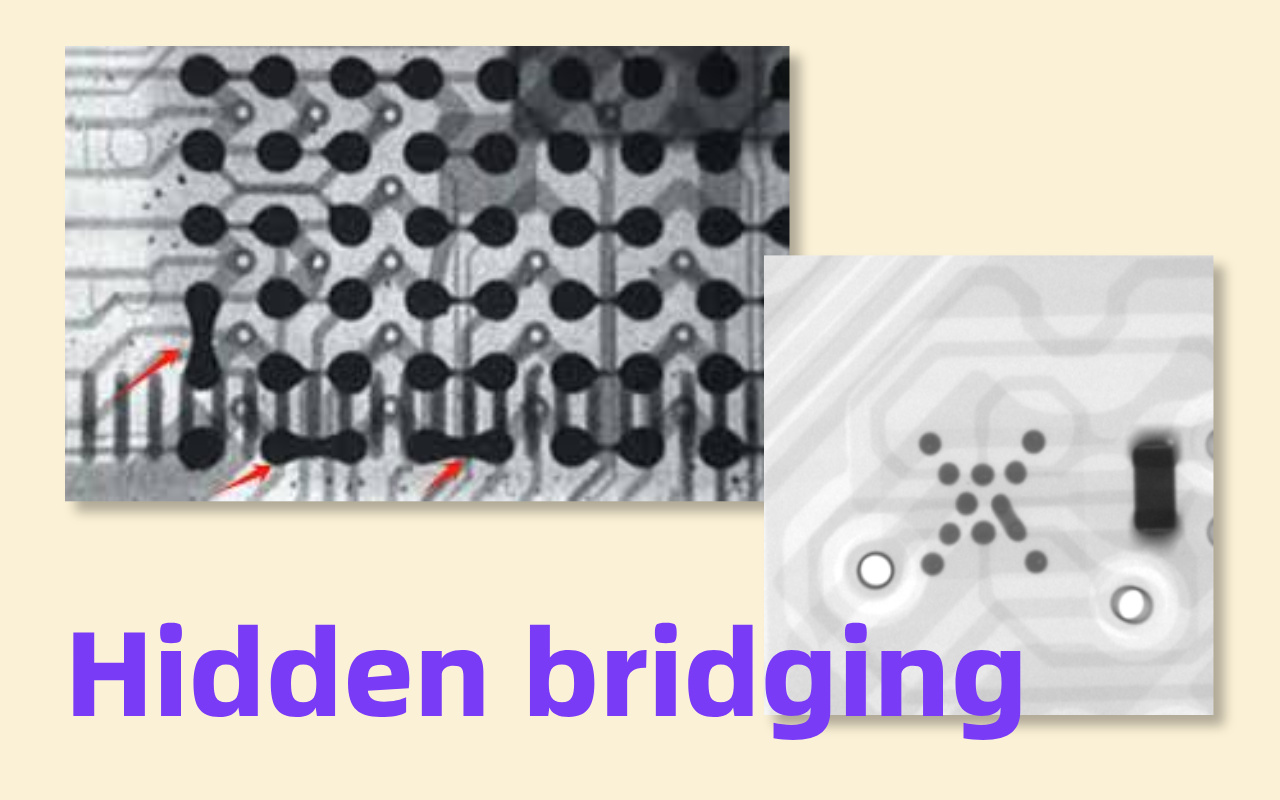

Spajkalni mostovi med sosednjimi nožicami BGA ali QFN so na rentgenski sliki videti kot svetle bele povezave.

Ker se most skriva pod paketom, ga AOI in vizualni pregled zgrešita 100 % časa. En sam skriti most lahko povzroči takojšnje kratke stike in okvaro plošče.

Nezadostna količina spajke kaže manjše, temnejše kroglice s slabo višino odmika. Odvečna spajka ustvari izbočene ali gobaste oblike in tvega kratke stike.

Praznine pri pasti znotraj spoja – za razliko od praznin pri reflowu – so videti kot nepravilna temna področja in oslabijo mehansko trdnost. Vse se enostavno merijo s sodobno rentgensko programsko opremo.

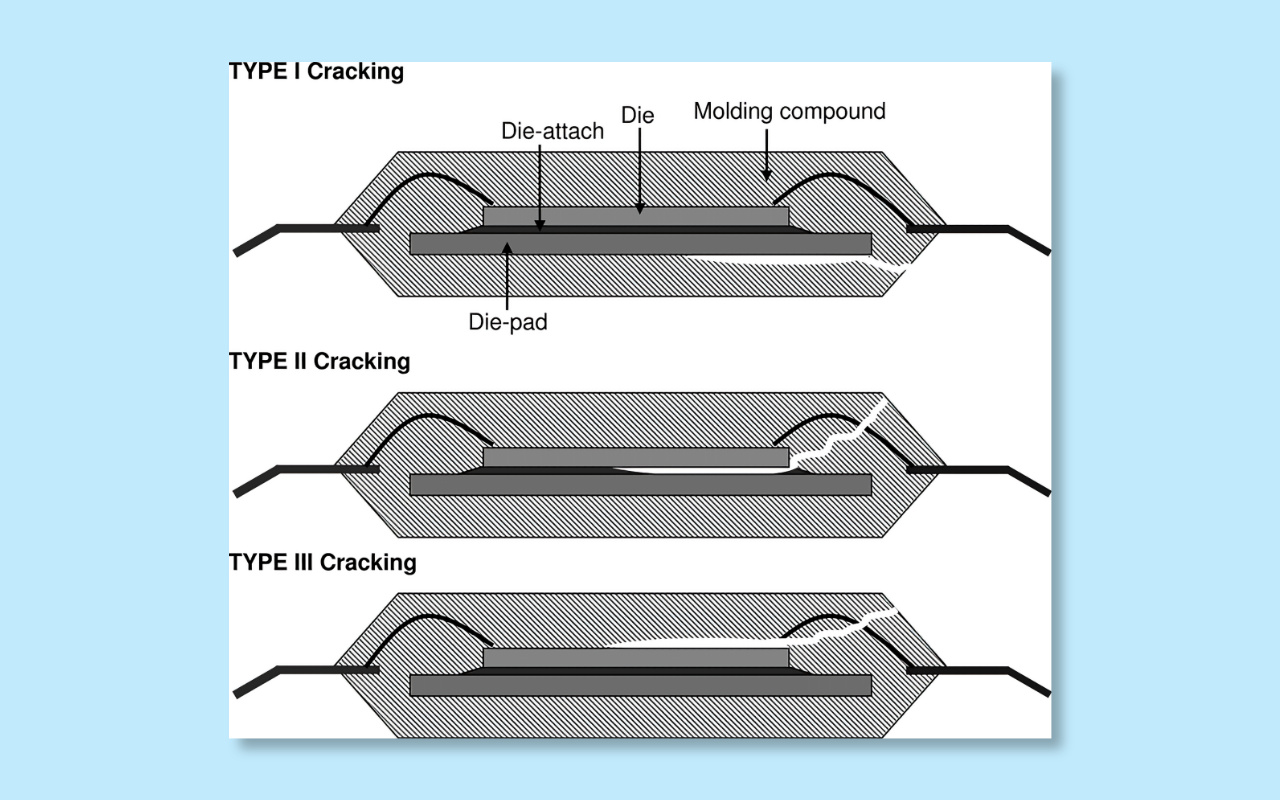

Vlaga, ujeta v tiskanem vezju, eksplodira med reflowom (učinek 'pokovke'), kar povzroči vidno ločitev plasti ali razslojevanje. S površine so nevidne tudi prevlečene razpoke skozi luknje in vogalne razpoke v odprtinah.

Rentgen ali CT z visoko ločljivostjo ujame te napake pred funkcionalnim preizkusom in prepreči občasne okvare na terenu.

Pri 16–32-slojnih ploščah so praznine v mikroprevodih, razpokane pregrade in raztapljanje bakra v notranji plasti pogosti, vendar popolnoma skriti.

Samo 3D CT z visoko povečavo lahko prereže ploščo in razkrije debelino in celovitost prevleke. Te napake so vedno bolj zaskrbljujoče, saj se plošče tanjšajo in število slojev narašča.

Sodoben 2D ali 2,5D sistem običajno konča eno desko v 5–15 sekundah, zaradi česar je popoln za linije, ki poganjajo 500–2 000 desk na izmeno. Hitri inline 3D CT sistemi (kot sta Omron VT-X750 ali Nordson Quadra 7) potrebujejo 25–60 sekund na ploščo, vendar delujejo popolnoma samodejno na tekočem traku.

Laboratorijski 3D-CT brez povezave lahko traja 3–15 minut na tablo, ker zbira na tisoče projekcij. V resničnih tovarnah je 2D/2,5D izbran za potrošniško elektroniko, medtem ko 3D CT prevladuje v avtomobilski, medicinski in strežniški proizvodnji.

2D slike trpijo zaradi prekrivajočih se senc – inženirji pogosto ugibajo, ali je temna lisa praznina ali le še ena krogla na vrhu. 2.5D zmanjša prekrivanje s poševnimi pogledi, vendar še vedno ne more izmeriti dejanskega volumna praznine.

Pravi 3D CT rekonstruira celotno spajkalno kroglico v 3D, kar omogoča programski opremi, da izračuna natančen odstotek praznin, višino kroglice in celo debelino spajkalne ploščice na vsaki blazinici s podmikronsko natančnostjo. Pri izdelkih razreda 3 in avtomobilskih izdelkih samo 3D CT izpolnjuje zahtevo 'brez ugibanja'.

Tipična omara 2D/2,5D meri približno 1,2 m × 1,5 m in tehta manj kot 2 toni – enostavno jo postavite kamor koli na linijo.

Vrhunski sistemi 3D CT so veliko večji (2,5 m × 3 m ali več) in lahko tehtajo 6–10 ton zaradi težke granitne osnove, vrtljivega manipulatorja in dodatnega svinčenega ščita. Številne tovarne morajo zgraditi namensko zaščiteno sobo za 3D CT, kar poveča talni prostor in stroške gradnje.

Uporabite 2D/2,5D, ko imate srednje zahteve glede zanesljivosti, visoko prepustnost in večinoma BGA s standardnim korakom (0,8 mm in več).

Izberite 3D CT, ko je izdelek avtomobilski ADAS, vesoljska letalska elektronika, bazne postaje 5G, medicinski vsadki ali katera koli plošča, kjer lahko ena skrita napaka stane več kot stroj sam.

Manj kot 50 plošč na dan → brez povezave 2D/2.5D je dovolj. 50–500 plošč na dan → brez povezave 2.5D ali osnovni 3D CT. Več kot 500 plošč na dan → vgrajeni 3D CT s tekočim trakom in rokovanjem SMEMA je obvezen, da linija SMT deluje brez ozkih grl.

Začetni stroji obdelujejo plošče 300 mm × 250 mm; srednji obseg pojdite na 510 mm × 510 mm; linijski sistemi najvišjega nivoja sprejmejo strežniške plošče velikosti 610 mm × 610 mm ali večje.

Debeli napajalni moduli (4–6 mm) in 20–32-plastne plošče zahtevajo močnejše rentgenske cevi (160–225 kV), da prodrejo skozi baker in prepreg brez izgube kontrasta.

Standardni BGA z razmikom 1,0 mm/0,8 mm → zadostuje velikost točke 3–5 µm. 0,4–0,5 mm BGA z ultra finim korakom in pasivi 01005 → potrebujejo <1 µm mikro fokusne točke. Micro-BGA in paketi na ravni rezin v mobilnih telefonih → 0,5 µm ali boljši so zdaj običajni.

Stroji brez povezave se naložijo ročno in so kot nalašč za NPI, analizo napak in nizke do srednje velike količine.

Inline stroji sedijo neposredno v SMT liniji po reflowu, samodejno sprejemajo plošče preko tekočega traku, pregledujejo in razvrščajo uspešno/neuspešno brez človeškega dotika. Inline je nujen, ko dnevna proizvodnja preseže 400–500 plošč.

Ugledne omare ohranjajo uhajanje pod 0,5 µSv/h na 5 cm od katere koli površine – v mnogih mestih nižje od naravnega ozadja.

Poiščite registracijo FDA/CDRH (ZDA), oznako CE (Evropa) in kitajski certifikat GBZ 117. Zaklepanja vrat, zaustavitve v sili in osebni dozimetri so standardne varnostne funkcije.

Funkcije, ki jih morate imeti v letu 2025: samodejni izračun odstotka praznine, štetje kroglic BGA in zaznavanje manjkajočih kroglic, 3D rezanje, prekrivanje CAD/Gerber, klasifikacija napak AI in neposreden izvoz v sisteme MES/SPC.

Dobra programska oprema lahko zmanjša čas pregleda operaterja za 80 % in odpravi človeške napake pri presoji.

Inženirji uvozijo datoteke Gerber, ODB++ ali CAD, določijo območja zanimanja (ROI) okoli vsakega BGA/QFN, zajamejo znano dobro ploščo kot zlati vzorec, nato nastavijo tolerančna okna za premer kroglice, odstotek praznin in poravnavo. Sodobna programska oprema konča programiranje v 30–90 minutah namesto v dneh.

Vsaka izmena se začne s kuponom za umerjanje, ki preverja geometrijsko povečavo, kontrast in linearnost detektorja.

Hiter 30-sekundni pregled potrdi, da je sistem znotraj specifikacij. Številne tovarne dnevno izvajajo tudi zlato tablo za preverjanje ponovljivosti pred začetkom proizvodnje.

Linije z nizko glasnostjo z visoko mešanico uporabljajo ročne poševne poglede in presojo operaterja.

Linije z velikim obsegom izvajajo popolnoma avtomatizirane recepte s fiksnimi koti, samodejnim ostrenjem in odločitvami o sprejemu/neuspehu, ki jih sprejme programska oprema v realnem času.

Inline 3D CT sistemi lahko zamenjajo recepte v <5 sekundah med različnimi izdelki.

Ko je napaka označena, programska oprema prikaže natančne X/Y koordinate in 3D rez. Operater ali servisna postaja prejme jasno sliko z obkroženo težavo.

Resnične napake gredo v predelavo; lažni klici se vračajo za izboljšanje modela AI.

Sodobni rentgenski aparati izvažajo odstotek praznin, statistiko višine kroglice, slike napak in številke izkoristka neposredno v tovarniški platformi MES in SPC.

Vodje lahko v realnem času vidijo Pareto grafikone trendov praznjenja in izsledijo vsako okvarjeno ploščo po serijski številki, kar omogoča resnično zaprto zančno kontrolo procesa.

Dnevno: obrišite okno detektorja s krpo, ki ne pušča vlaken, in izopropilnim alkoholom, preverite ključavnice vrat in gumbe za zaustavitev v sili, zaženite kalibracijski kupon in preverite temperaturo hladilne vode (stroji 160 kV+).

Tedensko: posesajte notranjost omare, očistite tirnice manipulatorja in preglejte kable glede obrabe.

Mesečno: preverite tok žarilne nitke in velikost pike na sistemih z odprto cevjo, zamenjajte zračne filtre na hladilni enoti in izvedite popoln pregled uhajanja sevanja s kalibriranim Geigerjevim števcem. Upoštevanje tega preprostega razporeda ohranja čas delovanja nad 98 % in preprečuje drage nenačrtovane izpade.

Sodobne omare uporabljajo jeklene plošče debeline 2–5 mm, ki ustrezajo svincu, in okna iz svinčenega stekla, kar zmanjša uhajanje na <0,5 µSv/h na kateri koli zunanji površini. Dvojna zaklepna stikala takoj prekinejo visoko napetost, če se katera koli vrata odprejo.

Operaterji nosijo obročne ali zapestne dozimetre; mesečni odčitki so običajno 5–20 µSv (daleč pod zakonsko določeno mejo 20 mSv/leto). Noseče delavke so preprosto odmaknjene od območja konzole. Podatki iz resničnega sveta iz stotin tovarn kažejo, da po desetletjih uporabe ni merljivega vpliva na zdravje.

Vsak ugleden stroj ima oznako CE v skladu z direktivo o strojih in direktivo EMC, registracijo FDA/CDRH v Združenih državah in certifikat GB 18871 / GBZ 117 na Kitajskem. IEC 62356-1 posebej ureja varnost sevanja industrijske rentgenske opreme.

V večini držav so letne raziskave in evidence sevanja tretjih oseb obvezne. Nakup certificiranega sistema odpravi pravno tveganje in že prvi dan zadovolji vsakega avtomobilskega in medicinskega revizorja.

Do konca leta 2025 najboljši sistemi dosežejo >98 % natančnost samodejne klasifikacije za praznine, HiP, premostitve in manjkajoče kroglice.

Modeli poglobljenega učenja, usposobljeni na milijonih resničnih slik BGA, zmanjšajo čas pregledovanja operaterja s 30–40 minut na ploščo na manj kot 3 minute. Nekatere tovarne poročajo o padcu stopenj lažnih klicev s 25 % na manj kot 2 %, kar omogoča 100 % rentgenski pregled tudi na linijah z velikim obsegom.

Nove cevi za transmisijo in reaktivne cevi za tekoče kovine zdaj dosegajo velikost točke 200–500 nm v proizvodnih strojih (prej le v laboratorijih). Te cevi omogočajo inženirjem, da jasno vidijo mikro-BGA z razmikom 0,3 mm in pasive 008004.

Nikon, Nordson in Comet danes pošiljajo te cevi, cene pa so se v zadnjih 18 mesecih znižale za 30–40 %.

Vgrajeni sistemi 3D CT zdaj pošiljajo podatke o odstotku praznin in višini krogle v realnem času neposredno nazaj v tiskalnik spajkalne paste in stroje za postavitev.

Če je povprečna praznina nad 12 %, tiskalnik samodejno zmanjša odprtino šablone ali doda dodatno tiskalno potezo. Ta korekcija z zaprto zanko ohranja izkoristek nad 99,9 % brez človeškega posredovanja.

Celotni nabori podatkov 3D CT se naložijo v tovarniški digitalni dvojček. Inženirji simulirajo termično kroženje in preizkuse padcev na virtualni plošči, preden je izdelana ena fizična enota.

Lokacija in velikost praznin sta povezani z modeli dolgoročne zanesljivosti, kar omogoča oblikovalskim ekipam, da odpravijo težave v fazi CAD namesto po proizvodnji. Vodilni proizvajalci originalne opreme za avtomobile in strežnike že zahtevajo rentgenske podatke, pripravljene za digitalni dvojček, v svojih pogodbah z dobavitelji.

Sodobni rentgenski sistemi PCBA so popolnoma zaprte omare z 2–5 mm zaščito, ki ustreza svincu. Izmerjeno uhajanje na 5 cm od katere koli površine je običajno 0,2–0,5 µSv/h – nižje od naravnega sevanja ozadja v mnogih mestih (0,3–0,8 µSv/h). Letna doza operaterja je običajno 0,05–0,3 mSv, kar je daleč pod mednarodnimi omejitvami 20 mSv/leto. Noseče operaterke se preprosto izogibajo stanju neposredno ob kabinetu med skeniranjem. Prave tovarne, ki te stroje uporabljajo več kot 20 let, ne poročajo o nobenih zdravstvenih incidentih, povezanih s sevanjem.

Nobeno posamezno orodje ne nadomesti vsega. AOI se odlikuje z vidnimi napakami (nagrobniki, manjkajoče komponente, polarnost); Rentgen je edini način za ogled skritih spajkalnih spojev in notranjih napak na PCB; IKT in leteča sonda preverjata električno povezljivost. Najboljša praksa v panogi v letu 2025 je AOI → Rentgen → IKT za visoko zanesljive plošče. Uporaba vseh treh skupaj običajno dvigne izkoristek prvega prehoda nad 99,5 % in povratne vrednosti na polju pod 50 ppm.

Realni podatki EMS za obdobje 2023–2025 kažejo: – Tovarne za potrošnike/srednje količine: 12–18 mesecev – Tovarne za avtomobilsko industrijo/medicino/visoko zanesljivost: 6–12 mesecev – Tovarne za strežnike in telekomunikacije: pogosto 4–9 mesecev Povračilo izvira iz zmanjšane predelave, manjše količine odpadkov, krajšega časa odpravljanja napak NPI in izogibanja garancijskim zahtevkom. En Tier-1 EMS je izračunal, da vsaka preprečena okvara na terenu prihrani 8 000–150 000 USD, tako da se tudi sistem 3D CT v vrednosti 250 000 USD hitro povrne.

IPC-A-610-H (2020) in najnovejši avtomobilski standardi: – Razred 2: ≤30 % praznine v kateri koli posamezni krogli, ≤25 % povprečje v celotni embalaži – Razred 3 in večina avtomobilov: ≤25 % ena krogla, ≤15–20 % povprečje – Mnogi proizvajalci originalne opreme Tier-1 (Tesla, Bosch, Huawei, Nvidia) zdaj veljajo ≤10 % povprečje in brez praznine >20 % v kritičnih kroglah moči/signala. Praznine, večje od 25 %, dramatično skrajšajo življenjsko dobo termičnega cikla in so v celoti zavrnjene.

ja Vsi sodobni rentgenski sistemi brez težav obvladajo obojestransko reflowed plošče. Dokončani prenosni računalniki, pametni telefoni, avtomobilski ECU-ji in celo celotni motorji LED luči se redno pregledujejo. Funkciji nagiba in vrtenja operaterjem omogočata jasno ločevanje zgornjih in spodnjih slik. Nekatere tovarne uporabljajo celo napajalnike z rentgenskimi žarki, ki so v celoti zapakirani, da preverijo notranje spajkalne spoje in žično obleko.