Ogledi:0 Avtor:Urejevalnik strani Čas objave: 2025-12-11 Izvor:Spletna stran

V sodobni proizvodnji SMT z visoko gostoto se najdražje napake rodijo v fazi tiskanja spajkalne paste – vendar jih večina tovarn odkrije šele nekaj ur pozneje pri AOI ali funkcionalnem preizkusu. Če vaša linija že prikazuje teh pet klasičnih opozorilnih znakov, ne samo 'potrebujete' SPI v SMT Line – potrebovali ste ga včeraj.

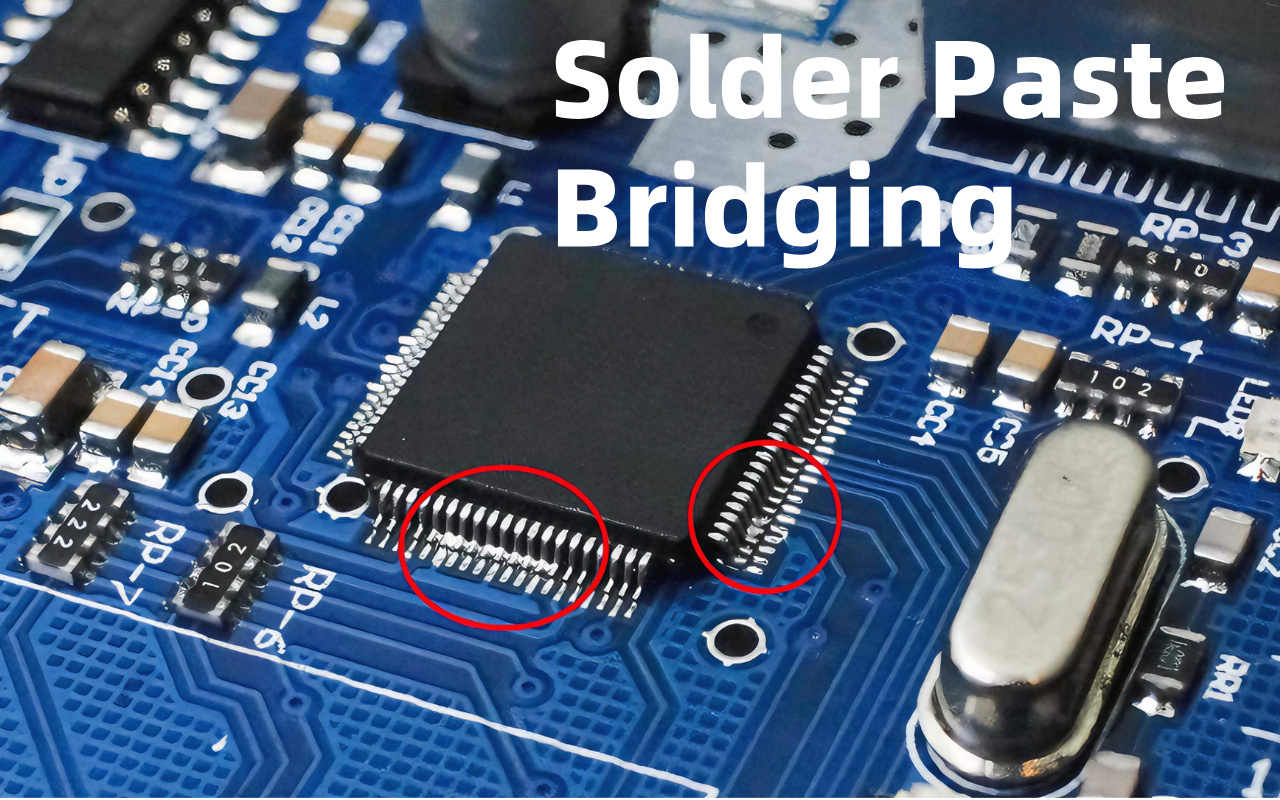

Predstavljajte si, da se vsako jutro sprehodite do postaje AOI in znova in znova vidite ista rdeča sporočila o napaki: 'nezadostno spajkanje', 'prekomerno spajkanje' ali 'premostitev'. To ni slaba sreča - je prvi velik opozorilni znak, da ima vaš korak tiskanja spajkalne paste težave.

AOI je stroj, ki preveri plošče, potem ko so komponente nameščene, tako da ko nenehno odkriva težave s spajkalno pasto, to pomeni, da so se težave začele veliko prej, neposredno pri tiskalniku. Večina tovarn misli, da bo AOI ujel vse, toda ko AOI opazi težavo, je bila plošča že nameščena in morda celo preoblikovana.

Popravljanje zdaj stane veliko časa in denarja. Po drugi strani pa SPI preveri spajkalno pasto takoj po tiskanju, preden se dodajo katere koli komponente. Na ta način se slabe plošče nikoli ne premaknejo naprej in vsak dan prihranite ure predelave.

Nezadostna spajka pomeni, da imajo nekatere ploščice premalo paste, zato se komponente morda ne bodo pravilno povezale po segrevanju. Prekomerna spajka pomeni preveč paste, kar lahko povzroči kratke stike med bližnjimi ploščicami.

Morda boste videli eno ploščo s samo 60% potrebne paste na krogli BGA, medtem ko ima naslednja plošča 140% na istem mestu. To se zgodi, ker tiskalnik ne odlaga vedno enake količine. Operaterji pogosto krivijo pasto ali šablono, vendar je pravi razlog običajno nestabilen pritisk ali hitrost.

Brez merjenja to odkrijete šele kasneje pri AOI. Preprosto preverjanje SPI takoj po tiskanju bi pokazalo natančno glasnost vsake posamezne ploščice in takoj odpravilo težavo.

Odmik paste pomeni, da je spajkalna pasta natisnjena nekoliko levo ali desno od mesta, kjer bi morala biti. Tudi majhen premik 25 mikronov (tanjši od lasu) lahko povzroči, da se pasta dotakne naslednje blazinice in ustvari most. Premostitev je videti kot majhne srebrne povezave med zatiči, ki bi morali biti ločeni.

Inženirji pogosto pravijo, da 'šablona je v redu' ali 'postavitev je povzročila to', vendar je večino časa tiskalnik premaknil pasto med tiskanjem. Naključno premostitev je še posebej pogosta pri delih z majhnim korakom, kot so komponente 0,5 mm ali 0,4 mm.

AOI ga bo ujel, ampak plošča je že polna dragih čipov. SPI v nekaj sekundah izmeri natančen položaj vsakega nanosa paste, tako da popravite tiskalnik, še preden se naslednja plošča začne.

Vsakič, ko AOI zaustavi ploščo zaradi težave s spajkalno pasto, vam tiskalnik pošlje sporočilo: 'Potrebujem pomoč!' Študije IPC in SMTA kažejo, da se 60 % do 74 % vseh napak pri spajkanju začne v fazi tiskanja.

To pomeni, da več kot polovico vašega časa predelave povzroči nekaj, kar bi lahko s SPI popravili v 10 sekundah. Pomislite na to kot na avto s predrto pnevmatiko – ne čakate, da se zaletite, da preverite pnevmatike. Trenutno vam AOI sporoča, da je pnevmatika prazna, vendar še vedno vozite.

Namestitev SPI je kot dodajanje senzorja tlaka v pnevmatikah: opozori vas v trenutku, ko tlak pade, tako da nikoli ne dobite prazne pnevmatike. Tovarne, ki dodajo SPI, običajno zmanjšajo napake, povezane s pasto, za 70 % v prvem mesecu.

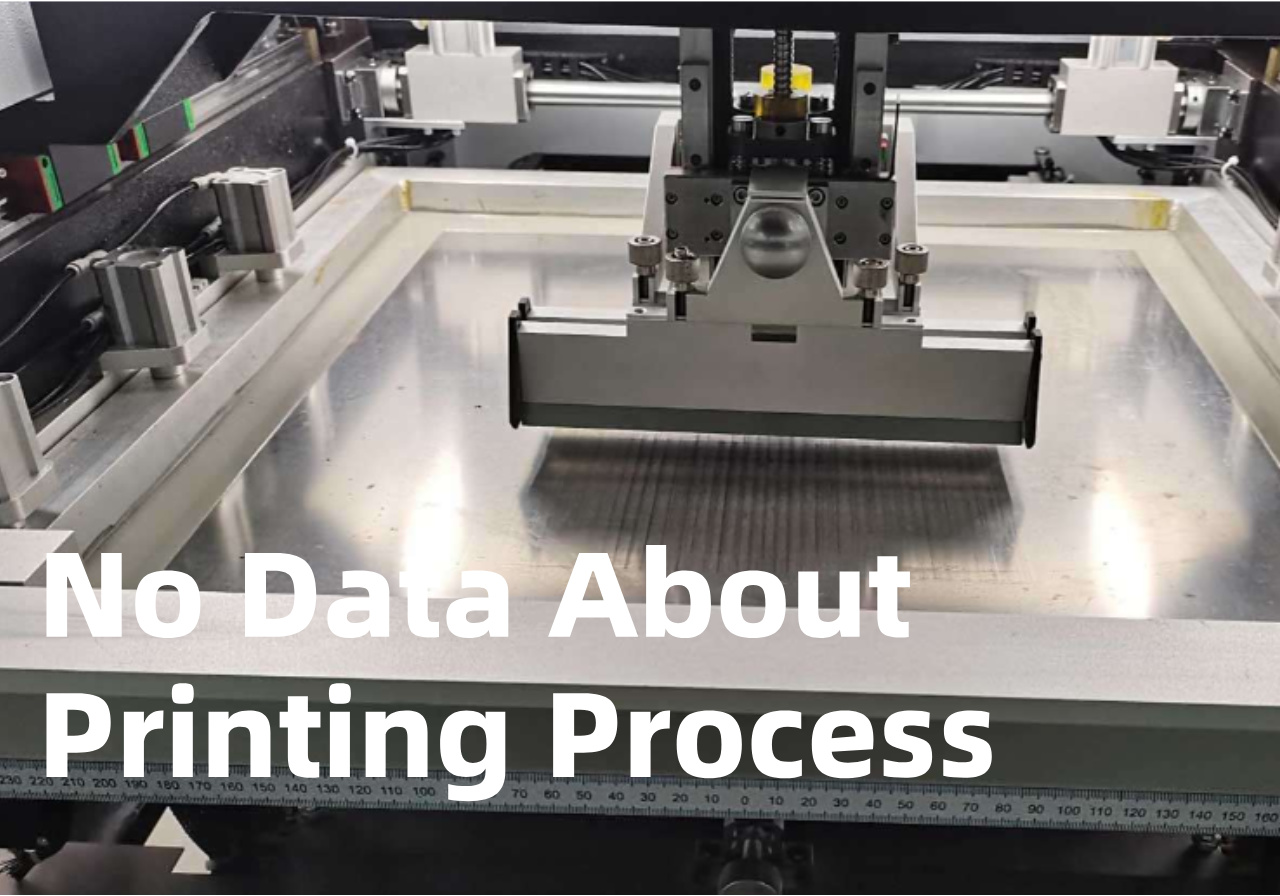

Če vaši inženirji vsak dan porabijo ure in ure za spreminjanje nastavitev tiskalnika – hitrost, pritisk, ločevalna razdalja – vendar je kakovost še vedno visoka in slaba, nimate težave z 'nastavitvami'. Imate težavo 'brez podatkov'. Brez pravih meritev je vsaka prilagoditev le ugibanje.

SPI vam daje jasno 3D sliko vsakega nanosa paste, tako da natančno veste, kaj morate spremeniti in koliko. To spremeni ure poskusov in napak v 5-minutno popravilo. Mnoge tovarne živijo s to frustracijo leta, preden ugotovijo, da je SPI manjkajoče orodje.

V jutranji izmeni je lahko napak le 2 %, v nočni izmeni pa nenadoma poskoči na 15 %. Program stroja je popolnoma enak, šablona je enaka, pasta je iz istega kozarca. Edina razlika je operater. Ena oseba lahko nekoliko močneje pritisne na otiralnik, druga lahko nastavi hitrost ločevanja nekoliko hitreje.

Te majhne razlike povzročajo velike spremembe v volumnu, ki jih ne vidite z očmi. Vsi so razočarani, ker nihče ne ve, kdo ima 'prav'. SPI odpravi ugibanja tako, da samodejno izmeri vsako ploščo, tako da vsaka izmena dobi enako popoln izpis, ne glede na to, kdo upravlja stroj.

Očistite linijo, namestite novo šablono, zaženete prvih nekaj plošč in nenadoma je AOI poln rdečih napak. Glasnost lahko pade za 20–30 % pri majhnih zaslonkah ali pa se pojavijo mostovi tam, kjer jih še nikoli ni bilo. To se zgodi, ker ima vsaka nova šablona nekoliko drugačno debelino, velikost zaslonke ali površinsko obdelavo.

Brez merjenja porabite cel dan za prilagajanje nastavitev, da se vrnete na včerajšnjo kakovost. SPI skenira že prvo ploščo po spremembi šablone in vam natančno pove, katere zaslonke so nizke ali visoke. Naredite eno pametno prilagoditev in nadaljujete s proizvodnjo – brez izgubljenih plošč, brez izgubljenih ur.

Predstavljajte si pilota, ki poskuša pristati z letalom, medtem ko vse merilnike prekriva s trakom. Točno to se zgodi, ko hitrost ali pritisk strgala nastavljate samo na občutek. Majhna sprememba, ki se počuti dobro, lahko dejansko poslabša glasnost na polovici blazinic.

Operaterji ves dan spreminjajo nastavitve naprej in nazaj, kakovost pa se nikoli ne ustali. SPI je vaša nadzorna plošča v pilotski kabini: prikazuje višino, prostornino in položaj za vsako ploščico v realnem času. Vidite številke, naredite eno natančno spremembo in težava izgine. Tovarne, ki preidejo na podatkovno vodeno tiskanje, poročajo o stabilni kakovosti v prvem tednu.

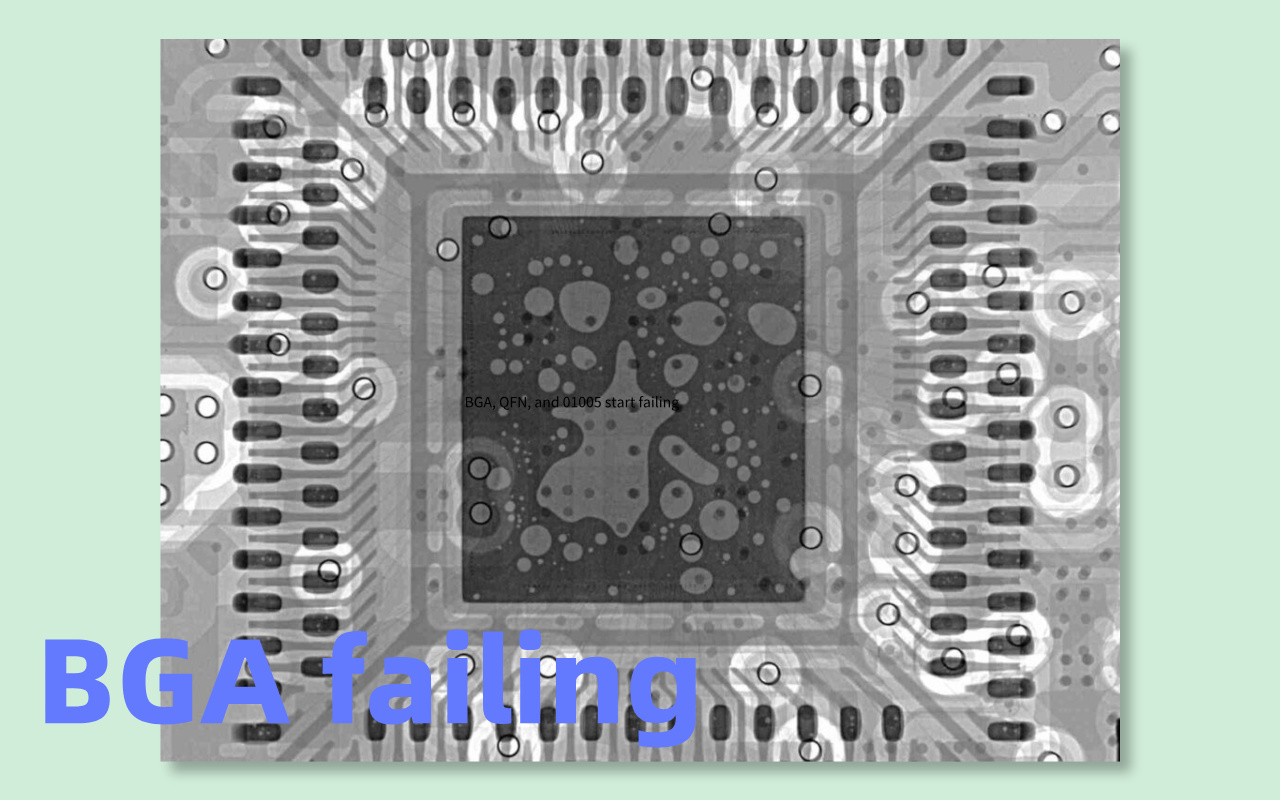

Ko drobne komponente, kot so BGA, QFN in 01005, začnejo odpovedovati, postaja za predelavo postane najbolj obremenjeno mesto v tovarni. Popravilo ene same slabe plošče lahko stane na stotine ali celo tisoče dolarjev, stranke pa se začnejo pritoževati nad zamudami.

Vsakdo lahko vidi, da denar izginja, vendar večina ljudi še vedno krivi ponovno nalaganje ali postavitev. Resnica je, da se skoraj vse te drage okvare začnejo s slabim tiskom spajkalne paste. SPI jih zaustavi, preden so komponente sploh nameščene, s čimer prihrani ogromno časa in denarja.

Odpiranje BGA pomeni, da se nekatere kroglice po reflowu sploh ne povežejo. Vzglavnik z glavo je videti, kot da kroglica BGA leži na vrhu paste, namesto da bi se pravilno stopila. Kratke hlače se zgodijo, ko preveč paste poveže dve žogi. Inženirji pogosto pravijo, da 'profil reflowa ni napačen', vendar je pravi vzrok običajno neenakomerna količina paste pri tiskanju.

Če ima ena kroglica 30 % manj paste, se ne bo pravilno namočila. Predelava posameznega BGA lahko traja 30–60 minut in tvega poškodbo čipa. SPI izmeri količino paste vsake kroglice takoj po tiskanju, tako da te težave nikoli ne dosežejo reflowa.

Naprave QFN imajo spodaj blazinice, tako da, če je volumen paste na eni strani premajhen, spajka ne bo plezala po stranski steni - to se imenuje slabo vlaženje. 01005 čipi so tako majhni, da že majhna razlika v prostornini dvigne en konec med reflowom, kar ustvari nagrobni kamen (čip stoji pokonci kot nagrobnik).

Obe težavi sta 100 % posledica neenakomernega tiska. Predelava nagrobnika 01005 je skoraj nemogoča brez poškodbe plošče. Operaterji preživijo ure s pištolami na vroč zrak in poskušajo v nekaj sekundah popraviti tisto, kar bi morali preprečiti. SPI ujame razlike v prostornini le nekaj mikronov, tako da ostanejo tudi najmanjši čipi popolnoma ravni.

20 μm razlike v višini paste se sliši majhno – tanjša je od človeškega lasu. Toda med reflowom ta majhna razlika preraste v velike težave: odprtine, kratke hlače, glava v blazini ali nagrobnik. Ena slaba plošča lahko zavrže celoten drag modul, kot je kamera pametnega telefona ali avtomobilski senzor.

Če izdelate 500 plošč na dan, samo 5-odstotna stopnja napak pomeni 25 slabih plošč – in na tisoče dolarjev izgubljenih vsak dan. Pomnožite to z mesecem in strošek se zlahka poplača za popolnoma nov stroj SPI. SPI meri višino do 1 μm natančno, tako da se težava 20 μm ujame in odpravi, preden plošča sploh zapusti tiskalnik.

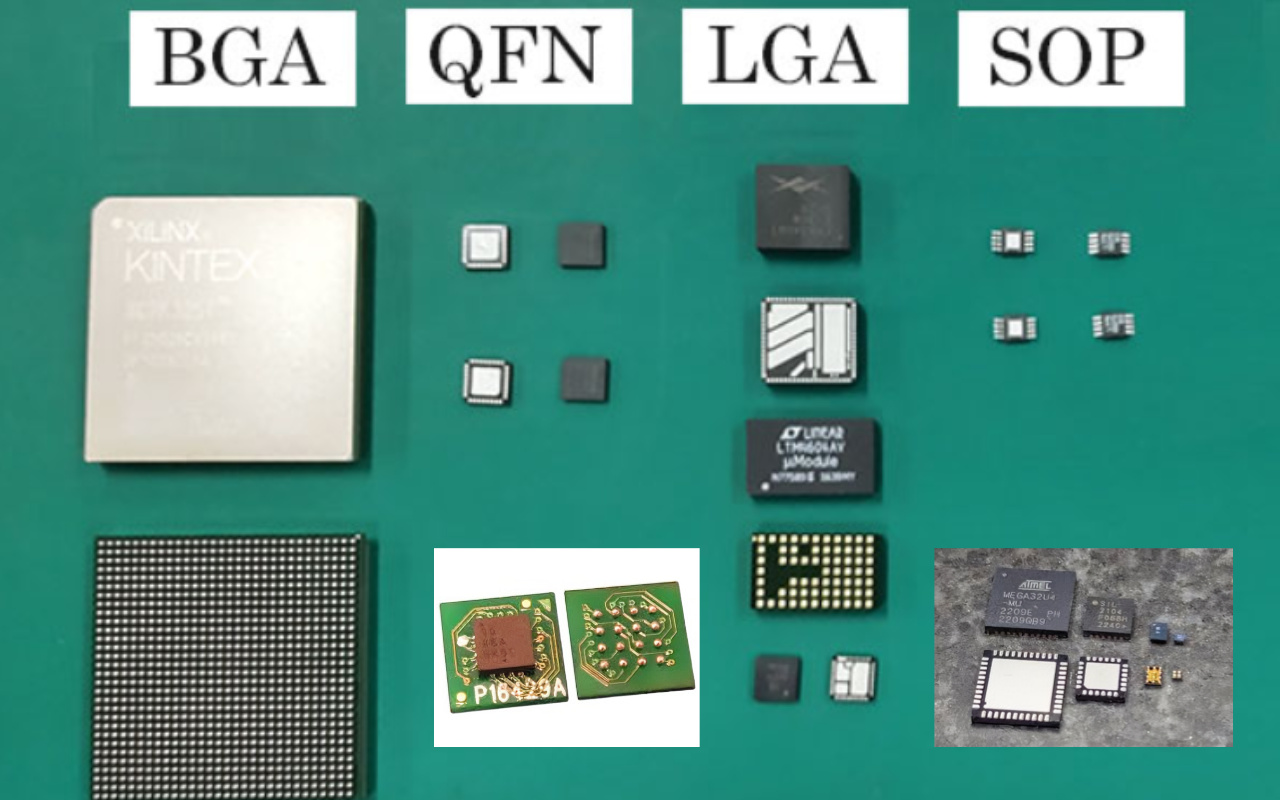

Vsako leto vaše stranke povprašujejo po manjših, gostejših in zmogljivejših ploščah: BGA z razmikom 0,4 mm, upori 01005, polja Mini LED.

Deli postanejo majhni, vendar večina tovarn še vedno uporablja iste stare tiskarske navade iz obdobja 0603. To je tako, kot da bi s kolesom poskušali zmagati na dirki formule 1. Pravila fizike so se spremenila in če se vaš proces ni spremenil z njimi, je neuspeh zagotovljen.

0,4 mm BGA ima kroglice s premerom le 0,25 mm, razmik med njimi pa je manjši od 0,15 mm. Čip 01005 je le 0,4 mm × 0,2 mm – manjši od riževega zrna. Mini LED plošče imajo lahko 5 000–10 000 majhnih LED na eni plošči.

Za te dele se dovoljeno prostorninsko okno spajkalne paste skrči z ±50 % (sprejemljivo pred desetimi leti) na ±10–15 % danes. Celo majhen obpih zraka iz klimatske naprave lahko potisne pasto skozi to okno, če ga ne merite.

Z velikimi deli 0603 ali 0805 ste lahko natisnili 'malo več' ali 'malo manj' paste in vse je še vedno delovalo. Pri sodobnih delih rezerve skorajda ni več. Volumska razlika le 10 % lahko popoln tisk spremeni v mrtvo ploščo po prelivanju.

Človeško oko ne vidi te razlike in običajne 2D kamere v AOI prav tako ne morejo natančno izmeriti višine ali prostornine. V bistvu slepi letiš v nevihti.

Čakati, da AOI odkrije tiskarske napake, je prepozno. Takrat so dragi sekanci že postavljeni in plošča je šla skozi peč. Predelava plošče 0,4 mm BGA ali Mini LED je izjemno težka in pogosto trajno poškoduje ploščo.

Mnoge tovarne se tega naučijo na težji način, ko uvedba novega izdelka ne uspe in kupci grozijo, da bodo naročila preselili drugam. SPI vam zagotovi podatke, ki jih potrebujete, preden namestite posamezno komponento, tako da se nov, težaven izdelek nemoteno zažene že ob prvem poskusu.

Vaša ekipa ima močan občutek, da je s tiskalnikom nekaj narobe, vendar tega nihče ne more dokazati.

Sestanki trajajo ure in ure: 'Je to strgalo? Pasta? Šablona? Temperatura?' Vsak ima drugačno mnenje, ker nihče nima pravih številk. To je najnevarnejši opozorilni znak od vseh – ko je sum velik, podatkov pa nič.

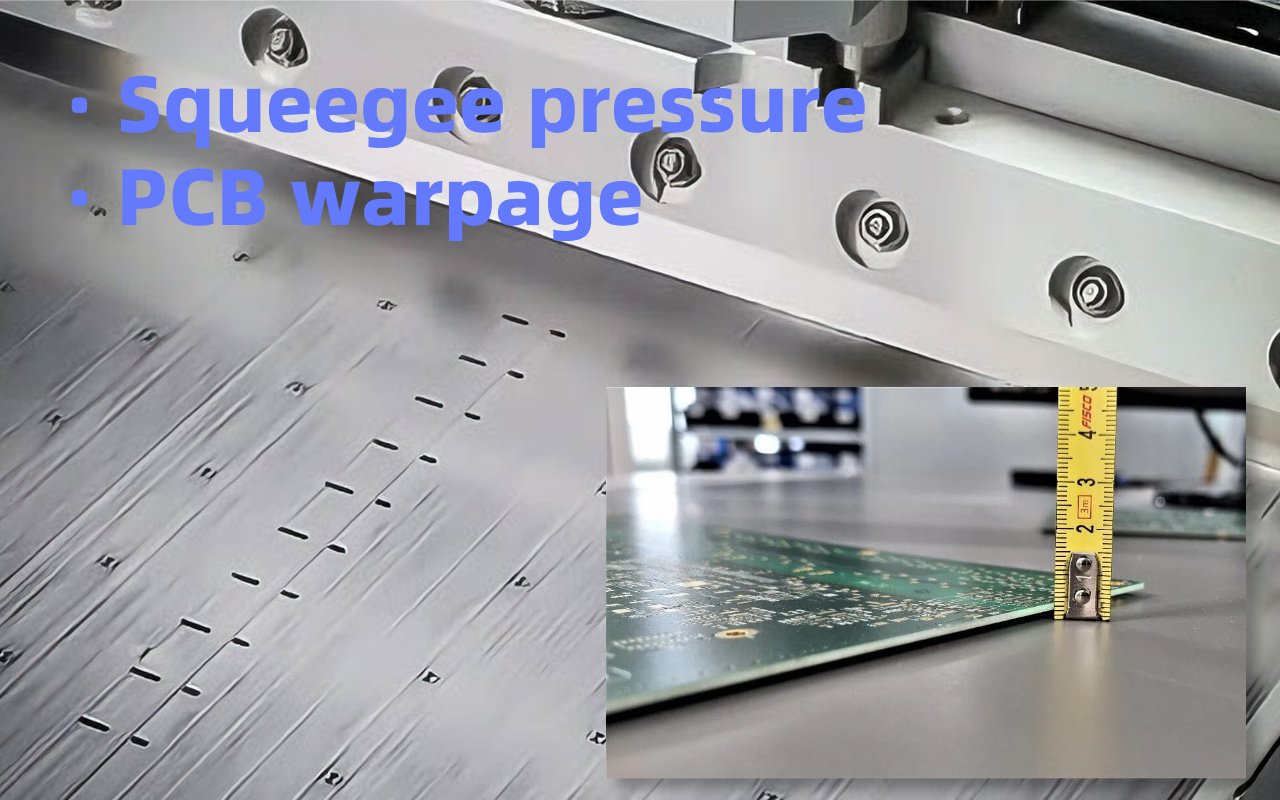

Rezilo otiralnika mora s popolnoma enako silo potiskati pasto od leve proti desni. V resnici lahko obrabljeni cilindri ali umazane tirnice povzročijo razliko v tlaku za 0,5–2 kg po gibu.

Ta majhna sprememba lahko zmanjša količino paste za 20–40 % na eni strani plošče. Nikoli je ne boste občutili z roko, toda deske bodo to pokazale po prelivanju.

Sodobna tanka tiskana vezja (0,6–0,8 mm) se zlahka upognejo pod lastno težo ali toploto. Upogib le 100–150 μm je dovolj, da se prostornina paste razlikuje za 30 % med sredino in robom plošče.

Operaterji vidijo mostove ali premalo spajke, vendar ne morejo pojasniti, zakaj. SPI v enem skeniranju takoj ustvari 3D zemljevid deformacije in zemljevid volumna, tako da natančno veste, kje je težava.

Spajkalna pasta je občutljiva na vlago pri sobni temperaturi. Dvig za 5 °C ali padec vlažnosti za 10 % lahko povzroči, da se pasta drugače valja in volumen spremeni za 15–30 %. Nova serija paste od istega dobavitelja se lahko obnaša popolnoma drugače zaradi majhnih sprememb v vsebnosti kovin ali talila.

Brez SPI to odkrijete šele po stotinah slabih plošč. S SPI vidite spremembo že na prvi plošči nove serije in jo prilagodite v nekaj sekundah.

Če prepoznate vsaj dva od zgornjih petih znakov, je sporočilo jasno: vaš proces tiskanja je ušel izpod nadzora in vas vsak dan stane. Dobra novica je, da je popravek preprost in hiter.

☐ AOI še naprej ustavlja plošče zaradi istih težav s pasto (glasnost, most, odmik)

☐ Nastavitve tiskalnika SMT so se spreminjale skoraj vsako izmeno brez trajnih izboljšav

☐ Postaja za predelavo je polna finih napak BGA / QFN / 01005

☐ Vaš naslednji izdelek uporablja 0,4 mm ali manjšo razdaljo ali Mini LED

☐ Prepirate se o težavah s tiskalnikom, vendar nimate trdnih številk, s katerimi bi karkoli dokazali

Dva ali več pregledov = vaša tovarna že izgublja na tisoče dolarjev vsak teden.

Večina podjetij čaka na večjo revizijo strank, veliko napako na terenu ali izgubljeno pogodbo, preden končno namestijo SPI. Do takrat so že zavrgli od šest do štiriindvajset mesecev dobička. Pametne tovarne namestijo SPI, preden bolečina postane neznosna.

Stroj se običajno povrne v 6–12 mesecih z manjšim številom predelav, višjim izkoristkom nad 99 % in nič pritožbami strank. Ostaja le še vprašanje: želite še naprej plačevati 'neumni davek' ali začeti varčevati že danes?

Ne. AOI vidi zgornjo površino po namestitvi komponente; ne more izmeriti prostornine spajkalne paste, višine ali koplanarnosti, preden so komponente nameščene. Podatki iz industrije kažejo, da 3D SPI prepreči 60–80 % napak, ki bi jih AOI sicer odkril prepozno.

Sodobni vgrajeni sistemi 3D SPI dosegajo hitrost pregleda 30–80 cm²/s s polno 3D meritvijo – hitreje kot večina hitrih strojev za postavitev. Vpliv časa cikla je običajno <3 sekunde na ploščo.

Običajna doba vračila je 6–12 mesecev samo s predelavo/zmanjšanjem odpadkov. Tovarne z visoko mešanico pogosto vidijo ROI v <6 mesecih; avtomobilska/medicinska/vesoljska industrija doseže donosnost naložbe v 3–9 mesecih zaradi zahtev zero-escape.

Celo stabilni izdelki trpijo zaradi obrabe šablone, variacije serije paste in odnašanja okolja. Tovarne, ki že leta uporabljajo samo en izdelek, še vedno poročajo o 3–8 % izboljšanju donosa po namestitvi SPI.

Izračunajte svoj trenutni strošek predelave + ostankov na mesec za napake, povezane s pasto, pomnožite z 12 in nato primerjajte s ceno SPI. Matematika skoraj vedno govori sama zase v enem diapozitivu.